Описание продукта:

Вакуумная газоквENCH-печь ZGQ с однокамерной конструкцией в основном используется для блестящей закалки инструментальной стали и штамповой стали, отличается небольшой деформацией и не требует вторичной очистки. Камера нагрева выполнена с использованием нагревательных графитовых труб, а теплозащитное покрытие представляет собой композитную теплоизоляционную структуру из мягкого графитового фетра и твердого графитового фетра. Для товары материалов с высокими требованиями к цвету или специальных материалов может быть использована металлическая экранная структура из композитной теплоизоляции молибдена и нержавеющей стали в соответствии с особыми требованиями заказчика; размер эффективной зоны может быть адаптирован по требованиям заказчика; оснащена системой конвективного нагрева низкого давления;

| Однокамерная вакуумная печь ZGQ с высоконапорной газовой закалкой |

| Модель |

Рабочая зона |

Максимальная температура (℃) |

Тепловая мощность (КВт) |

Предельный вакуум (Па) |

Давление газового охлаждения (бар) |

| ZGQ-40 |

450x300x300 |

1320 |

40 |

5x10-3 или 4x10-1 |

10 |

| ZGQ-80 |

600x400x400 |

1320 |

80 |

5x10-3 или 4x10-1 |

10 |

| ZGQ-120 |

700x500x500 |

1320 |

120 |

5x10-3 или 4x10-1 |

10 |

| ZGQ-150 |

900x600x600 |

1320 |

150 |

5x10-3 или 4x10-1 |

10 |

| ZGQ-300 |

1500x800x800 |

1320 |

300 |

5x10-3 или 4x10-1 |

10 |

Преимущества и функции вакуумной термической обработки

Термическая обработка — это важный базовый процесс, позволяющий улучшить эксплуатационные характеристики, надежность и срок службы механических деталей. Термическая обработка позволяет максимально раскрыть и реализовать потенциал металлических материалов, обеспечивая соответствие деталей требованиям к эксплуатационным характеристикам и долговечности в различных условиях работы. Преимущества вакуумной термической обработки: отсутствие окисления, обезуглероживания и загрязнения; чистая поверхность, незначительная деформация; отличные комплексные механические свойства; широкая область применения; высокий уровень автоматизации; высокая производительность, стабильное качество продукции и энергосбережение. Вакуумная термическая обработка может широко применяться в процессах отжига, нормализации, масляной (газовой) закалки, газовой закалки под высоким давлением (с высокой скоростью потока), вакуумного цементирования, вакуумного спекания, вакуумной пайки и других областях.

Технологические особенности вакуумной термической обработки — это эффект вакуумного дегазирования, вакуумного обезжиривания, вакуумной очистки и вакуумной защиты.

Дегазация вакуума: при вакуумном нагреве стальных деталей снижается давление в печи, то есть повышается степень вакуума, остаточные газы (H, N, CO и др.) выделяются из стали (дегазация), что улучшает механические свойства стальных деталей; после вакуумной закалки детали штампов и пресс-форм обладают повышенной пластичностью и ударной вязкостью, что, в свою очередь, продлевает срок их службы.

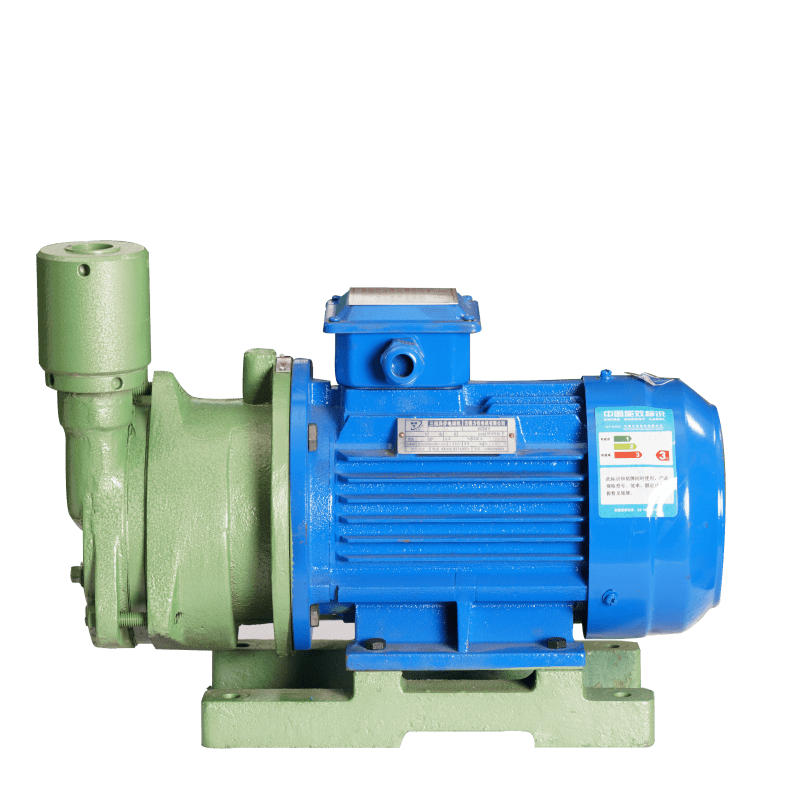

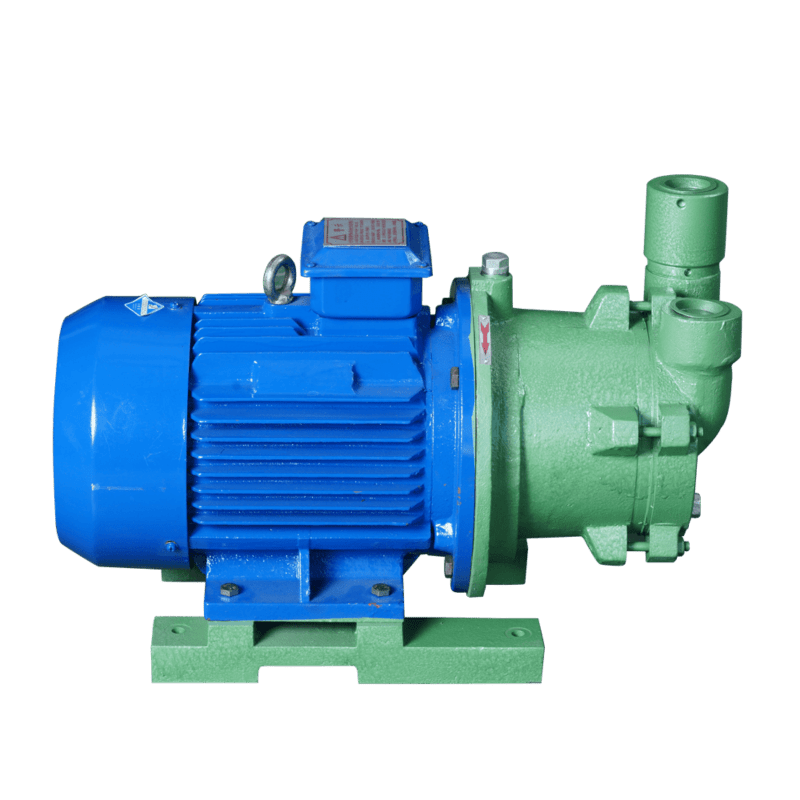

Эффект вакуумной обезжирки: вакуумные обезжиривающие печи широко применяются для фольги, волочения проволоки и точной обработки металлических деталей с мелкой сеткой отверстий. Поскольку смазка, прилипшая к этим изделиям, относится к обычным алифатическим соединениям — соединениям углерода, водорода и кислорода, — она обладает высоким давлением паров, и при нагреве в вакууме быстро разлагается на газы, такие как водяной пар, водород и диоксид углерода, которые легко испаряются и удаляются насосом вакуумный насос . Однако перед вакуумной термообработкой заготовку всё же следует очистить и загрузить в печь. Избегайте большого количества смазки, чтобы не загрязнить печь и не повредить вакуумный насос, что может привести к снижению его производительности.

Вакуумная очистка: на поверхности металла имеется пленка оксида, незначительная ржавчина, нитриды, гидриды и т.д., при нагреве в вакууме эти соединения восстанавливаются, разлагаются или испаряются и исчезают, в результате чего изделие получает гладкую поверхность.

Вакуумная защита: при нагреве почти всех металлов в окислительной атмосфере поверхность металла окисляется и теряет металлический блеск; нагрев в вакууме позволяет сохранить у материала первоначальную яркость поверхности.

Техническая поддержка и послепродажное обслуживание

Мы не только предоставляем клиентам оборудование с отличными эксплуатационными характеристиками, но и обеспечиваем идеальное послепродажное обслуживание.

В то же время мы даем следующие обязательства нашим клиентам:

При отгрузке оборудования предоставляются соответствующие запасные части и комплектующие;

В течение гарантийного срока любые детали, поврежденные в пределах гарантийного покрытия, будут бесплатно отремонтированы или заменены;

В течение периода гарантийного обслуживания, если неисправность оборудования выходит за рамки гарантии, предоставляется оплата ремонта или замены;

По истечении гарантийного срока мы предоставляем платные, но льготные услуги по послепродажному обслуживанию и поставке запасных частей;

Выполняем капитальный ремонт и поставку запасных частей для вакуумных печей и сопутствующего оборудования, а также предоставляем клиентам профессиональные услуги по техническому обслуживанию и надежные запчасти по разумным ценам;

Когда вы подаете запрос на послепродажное обслуживание, мы отвечаем в течение 2 часов и, при необходимости, можем прибыть на завод заказчика в течение 12 часов;

Предоставляем более быстрый способ в зависимости от фактической ситуации пользователей.

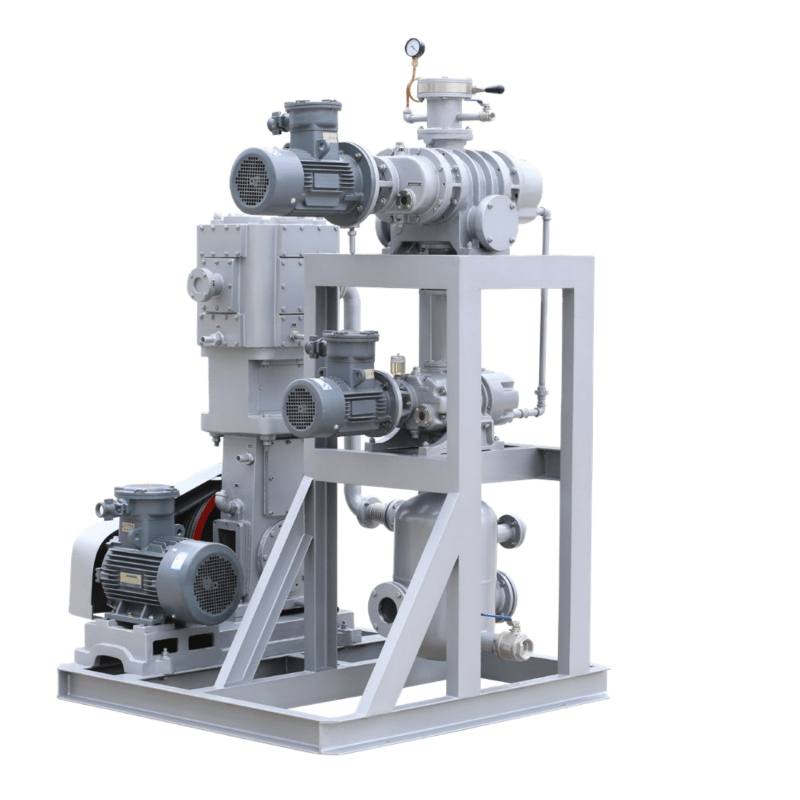

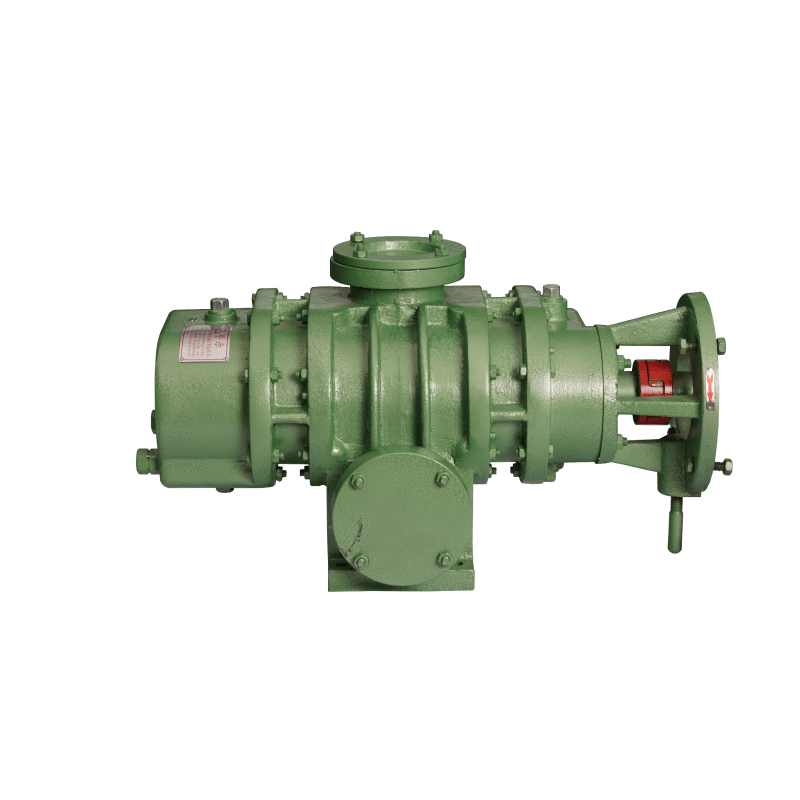

Выбор вакуумной печи в основном связан со структурой печи, размером эффективной зоны нагрева, скоростью откачки вакуумного насоса и выбором материала нагревательной камеры. Необходимо учитывать вакуумный диапазон продукта, термическую обработку материала и другие факторы, чтобы выбрать наиболее подходящее оборудование.

1. Выбор эффективной зоны нагрева

Размер вакуумной печи может быть выбран в зависимости от размера, формы и количества обрабатываемых изделий при термической обработке. Вакуумные печи делятся на горизонтальные (однокамерные, двухкамерные, многокамерные конструкции) и вертикальные (для термообработки длинных деталей с подвеской или плоских деталей). Из-за конструктивных особенностей и стоимости наиболее распространённым типом вакуумной печи для термообработки является горизонтальная однокамерная конструкция. Вертикальные вакуумные печи из-за наличия подъёмной передаточной системы имеют более высокую стоимость приобретения. Ниже приведены типовые эффективные размеры горизонтальных вакуумных печей, используемых у нас:

Размер печи |

Рекомендуемая эффективная рабочая зона (мм) |

Лабораторный тип, малая вакуумная печь |

300x200x200 450x300x300 |

Средняя вакуумная печь |

600x400x400 700 x 500 x 500 900 x 600 x 600 1200 x 600 x 600 |

Большой вакуумный печи |

1200 x 800 x 800 1500 x 800 x 800 2100 x 800 x 800 4000 x 1200 x 1200 |

Гигантская вакуумная печь |

6000 x 1300 x 1300 9000 x 1550 x 1830 |

Рабочий вакуум следует выбирать в зависимости от материала и температуры нагрева. Прежде всего, необходимо обеспечить рабочий вакуум, при котором исключается окисление при нагреве, а затем комплексно учитывать яркость поверхности, дегазацию и испарение легирующих элементов. Рекомендуемый рабочий вакуум для commonly используемых материалов следующий:

Вакуумная термообработка |

Рекомендуемый рабочий вакуум |

Вакуумная пайка |

Рекомендуемый рабочий вакуум |

Сталь (инструментальная легированная сталь, конструкционная сталь, подшипниковая сталь) |

1–10⁻¹ Па |

Изделия из алюминия |

10⁻³ Па |

Легированная сталь, содержащая Cr, Ni, Si и др. |

10Pa |

Изделия на медной основе |

10⁻¹–10⁻² Па |

Нержавеющая сталь, жаропрочные сплавы, железо, никель, кобальтовые сплавы |

10⁻²–10⁻³ Па |

Продукты на основе никеля |

10⁻²–10⁻³ Па |

Титановый сплав |

10⁻³ Па |

Многокомпонентный сплав |

10⁻¹–10⁻³ Па |

Сплав меди |

133–13,3 Па |

Закалка быстрорежущей стали |

1,3–10⁻² |

3. Выбор материала корпуса печи

Корпус вакуумной печи — это рабочее пространство герметичного сосуда, а также основа для установки элементов печи. Корпус печи представляет собой двухстенный сосуд с водяным охлаждением, который должен обладать достаточной механической прочностью и устойчивостью, чтобы предотвратить деформацию и повреждение под действием силы и тепла. По материалу корпуса различают полностью изготовленные из углеродистой стали, а также с внутренней стенкой из нержавеющей стали, остальные части — из углеродистой стали.

4. Выбор материала нагревателей и теплоизоляции

Оборудование может выбирать различные нагревательные элементы и слои теплоизоляции в зависимости от различных рабочих температур. Обычно используемые материалы нагревательных элементов — это жаропрочная сталь (Cr20Ni80), высокочистый графит, молибден и сплавы и т.д. Диапазон температур следующий. Помимо выбора вышеуказанных материалов, необходимо всесторонне учитывать энергопотребление и стабильность при длительном использовании.

Температура работы |

Выбор нагревательного элемента |

Выбор слоя теплоизоляции |

≤800℃ |

Высокотемпературный никель-хромовый сплав |

Нержавеющую сталь |

800℃–950℃ |

Высокотемпературный никель-хромовый сплав (Cr20Ni80) |

Жаропрочная сталь + нержавеющая сталь |

950℃–1100℃ |

Металл молибден или жаропрочная сталь |

Жаропрочная сталь + графитовое фетровое полотно |

|

|

Металл молибден + нержавеющая сталь |

|

|

Металл молибден + графитовое фетровое полотно |

1100℃–1300℃ |

Сплав молибдена с лантаном |

Сплав молибдена и лантана + нержавеющая сталь |

|

Графит высокой чистоты |

Графитовый мягкий фетр + графитовый жесткий фетр |

1300℃–1600℃ |

Сплав молибдена с лантаном |

Сплав молибдена и лантана + нержавеющая сталь |

|

Изостатически прессованный графит |

Графитовый мягкий фетр + графитовый жесткий фетр |

|

Сплав вольфрама |

Вольфрамовый сплав + сплав молибдена и лантана + нержавеющая сталь |

1600℃–2100℃ |

Изостатически прессованный графит |

Графитовый мягкий фетр + графитовый жесткий фетр |

|

Тантал |

Тантал + сплав молибдена и лантана + нержавеющая сталь |