توضیحات محصول:

کوره آنیل خلاء تک محفظه ZTH عمدتاً برای آنیل براق فولادهای آلیاژی با مقاومت بالا، مواد مغناطیسی، فولاد ضدزنگ، آلیاژ تیتانیوم، فلزات غیرآهنی و سایر مواد به کار میرود. محفظه گرمایش میتواند از سیستم گرمایش لوله گرافیتی و عایقبندی ساختار چندلایه از پارچه گرافیتی یا پارچه سفت گرافیتی استفاده کند؛ برای محصولات مواردی که نیازمند شرایط خاص یا جوشکاری مواد خاص هستند، محفظه گرمایش همچنین میتواند از سیستم گرمایش نوار مولیبدن و ساختار عایقبندی ترکیبی ورق مولیبدن و ورق فولاد ضدزنگ استفاده کند؛ اندازه منطقه مؤثر را میتوان بر اساس نیاز مشتری سفارشیسازی کرد؛

| کوره آنیلینگ خلاء تکجار ZTH |

| مدل |

ناحیه مؤثر (mm) |

دمای حداکثر (℃) |

توان گرمایش (KW) |

خلاء حدی (Pa) |

فشار خنککننده گازی (بار) |

| ZTH-40 |

450x300x300 |

1320 |

40 |

5x10-3 یا 4x10-1 |

2 |

| ZTH-80 |

600x400x400 |

1320 |

80 |

5x10-3 یا 4x10-1 |

2 |

| ZTH-120 |

750x500x500 |

1320 |

120 |

5x10-3 یا 4x10-1 |

2 |

| ZTH-150 |

900x600x600 |

1320 |

150 |

5x10-3 یا 4x10-1 |

2 |

| ZTH-200 |

1200X600X600 |

1320 |

200 |

5x10-3 یا 4x10-1 |

2 |

| ZTH-300 |

1500x800x800 |

1320 |

360 |

5x10-3 یا 4x10-1 |

2 |

مزایا و عملکردهای عملیات حرارتی در خلاء

عملیات حرارتی یک فرآیند پایهای مهم برای بهبود عملکرد، قابلیت اطمینان و عمر مفید قطعات مکانیکی است. عملیات حرارتی میتواند ظرفیت بالقوه مواد فلزی را به حداکثر برساند و باعث شود قطعات مکانیکی بهطور کامل به نیازهای عملکردی و عمر مورد نیاز در شرایط مختلف کاری دست یابند. مزایای عملیات حرارتی خلاء عبارتند از: عدم اکسیداسیون، عدم دکربوراسیون و آلودگی؛ سطح تمیز، تغییر شکل کم؛ خواص مکانیکی ترکیبی عالی؛ کاربرد گسترده؛ اتوماسیون بالا؛ بازده تولید بالا، کیفیت محصول پایدار و صرفهجویی در انرژی. عملیات حرارتی خلاء میتواند بهطور گسترده در زمینههایی مانند آنیل کردن، نرم کردن، سردکردن با روغن (یا گاز)، سردکردن با گاز تحت فشار (دبی بالا)، کربوراسیون خلاء، سینترینگ خلاء و لحیمکاری خلاء مورد استفاده قرار گیرد.

ویژگیهای فرآیندی عملیات حرارتی خلاء شامل اثر خروج گاز از خلاء، اثر دشنهزدایی خلاء، اثر تصفیه خلاء و اثر محافظت خلاء است.

خارج کردن گاز از محیط خلاء: در فرآیند حرارتی خلاء، با کاهش فشار کوره (یعنی افزایش درجه خلاء)، گازهای باقیمانده (مانند H، N، CO و غیره) موجود در فولاد خارج میشوند (خروج گاز). این امر منجر به بهبود خواص مکانیکی قطعات فولادی میشود. پس از عملیات سختکاری در خلاء، شکلپذیری و استحکام ضربهای قطعات قالب بهبود یافته و در نتیجه عمر سرویسدهی آنها افزایش مییابد.

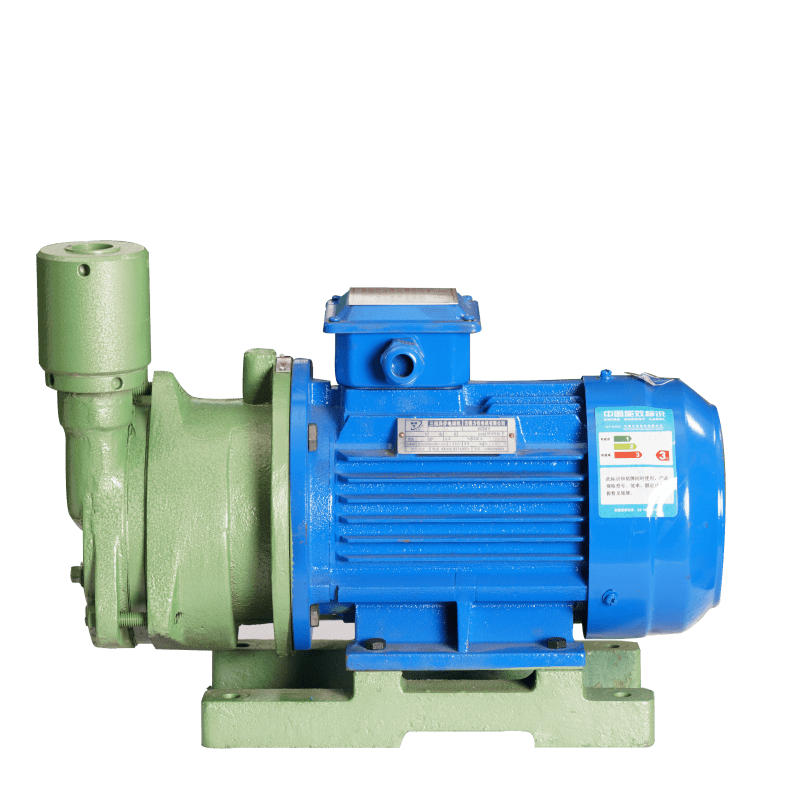

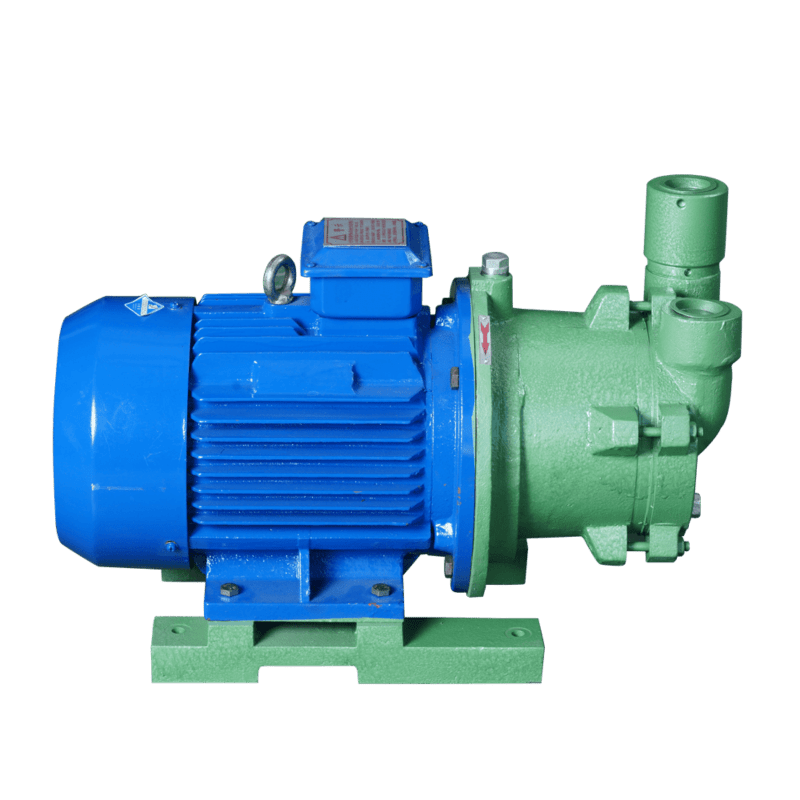

اثر دژریسینگ خلأ: کوره دژریسینگ خلأ بهطور گسترده در تیغههای فلزی، کشش سیم و پالایش دقیق قطعات فلزی با مشهای کوچک به کار میرود. زیرا چربی متصل به این اجسام متعلق به گروه آلیفاتیک معمولی است که ترکیبی از کربن، هیدروژن و اکسیژن است و فشار بخار آن بالا است و هنگام گرم شدن در محیط خلأ به سرعت به گازهایی مانند بخار آب، هیدروژن و دیاکسید کربن تجزیه میشود و به راحتی تبخیر شده و توسط پمپ خلاء . با این حال، قبل از عملیات حرارتی در خلأ، قطعه کار باید تمیز شده و سپس در کوره قرار گیرد. از قرار دادن مقدار زیادی چربی که موجب آلوده شدن کوره و پمپ خلأ شده و منجر به کاهش عملکرد پمپ خلأ میشود، خودداری کنید.

تصفیه خلاء: سطح فلز دارای لایه اکسید، زنگزدگی جزئی، نیتریدها، هیدرید و غیره است؛ هنگامی که در خلاء حرارت داده میشود، این ترکیبات کاهش یافته، تجزیه شده یا تبخیر میشوند و ناپدید میگردند، بدین ترتیب قطعه کار سطحی صاف و بدون نقص به دست میآورد.

حفاظت در خلاء: هنگامی که تقریباً تمام فلزات در محیط اکسیدکننده حرارت داده میشوند، سطح فلز اکسید شده و براقیت اولیه خود را از دست میدهد؛ اما با حرارتدهی در خلاء میتوان مواد فلزی را دارای درخشندگی اولیه سطح نگه داشت.

پشتیبانی فنی و خدمات پس از فروش

ما نه تنها تجهیزاتی با عملکرد عالی را به مشتریان ارائه میدهیم، بلکه خدمات پس از فروش کاملی نیز ارائه میکنیم.

همزمان، تعهدات زیر را نسبت به مشتریان خود اعلام میداریم:

هنگام خروج تجهیزات از کارخانه، قطعات یدکی و لوازم مربوطه را ارائه خواهیم داد؛

در طول دوره گارانتی، هر قطعهای که در محدوده گارانتی آسیب ببیند، به صورت رایگان تعمیر یا تعویض خواهد شد؛

در طول دوره تضمین کیفیت، در صورتی که خرابی تجهیزات خارج از محدوده ضمانت باشد، هزینه تعمیر یا تعویض توسط مشتری پرداخت خواهد شد؛

پس از انقضای دوره ضمانت، خدمات پس از فروش و تأمین قطعات یدکی به صورت پولی اما با شرایط ممتاز ارائه میشود؛

تعهد به انجام تعمیرات عمده و تأمین قطعات یدکی کوره خلاء و تجهیزات مرتبط، و ارائه خدمات تخصصی نگهداری و تعمیراتی با قطعات یدکی با کیفیت مطمئن و قیمت مناسب به مشتریان؛

هنگامی که درخواست خدمات پس از فروش ارائه دهید، ما حداکثر ظرف ۲ ساعت پاسخگوی شما خواهیم بود و در صورت نیاز، حداکثر ظرف ۱۲ ساعت به کارخانه مشتری خواهیم رسید؛

ارائه راهکار سریعتر بر اساس شرایط واقعی کاربران؛

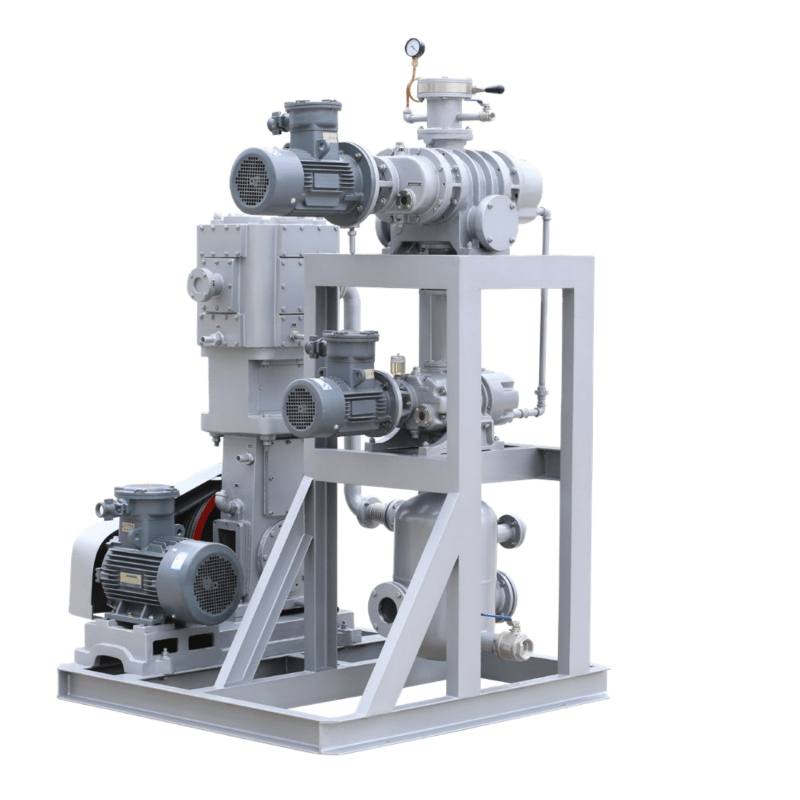

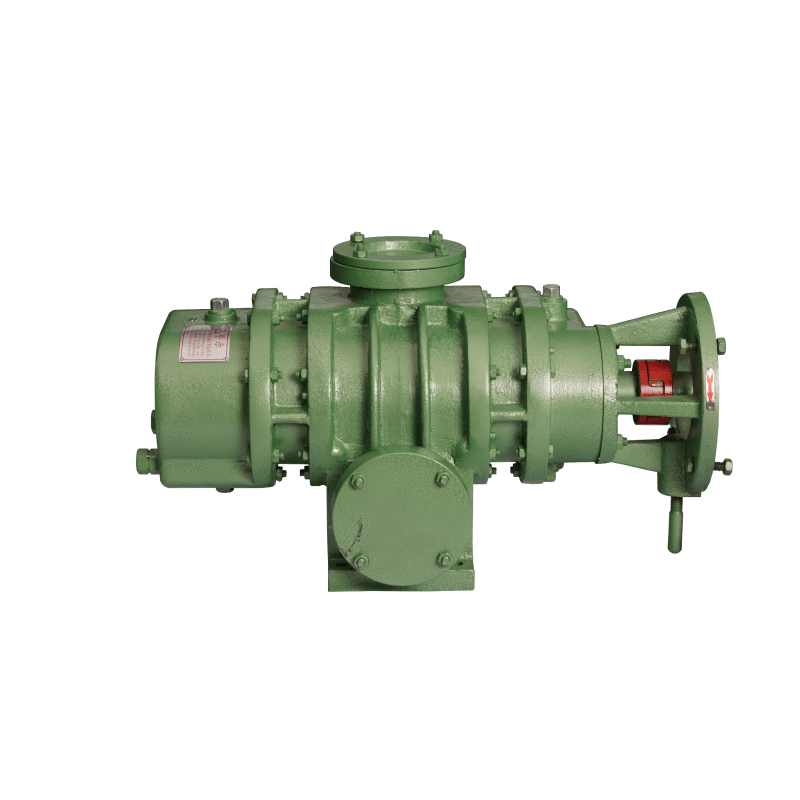

انتخاب کوره خلاء عمدتاً شامل ساختار کوره، اندازه مساحت موثر گرمایش، سرعت پمپاژ پمپ خلاء و انتخاب ماده تشکیلدهنده اتاق گرمایش میشود. با توجه به محدوده خلاء محصول، عملیات حرارتی ماده و سایر عوامل، مناسبترین تجهیزات محصول انتخاب میشود.

۱. انتخاب منطقه موثر گرمایش

اندازه کوره خلاء میتواند بر اساس اندازه، شکل و ظرفیت بار کوره در عملیات حرارتی تعیین شود. کوره خلاء به دو نوع افقی (تکمحفظه، دو محفظهای و ساختار چند محفظهای) و عمودی (برای قطعات نازک و بلند یا قطعات صفحهای در عملیات حرارتی) تقسیم میشود. به دلیل ساختار و هزینه، کوره خلاء افقی تکمحفظه رایجترین نوع کوره حرارتی خلاء است. کوره خلاء عمودی به علت داشتن سیستم انتقال و بالابرنده در طراحی، هزینه خرید آن کمی بیشتر است. اندازه منطقه مؤثر کوره خلاء افقی متداول ما به شرح زیر است:

اندازه فورن |

منطقه کاری مؤثر پیشنهادی (mm) |

نوع آزمایشگاهی، کوره خلاء کوچک |

300x200x200 450x300x300 |

کوره خلاء متوسط |

600x400x400 700 x 500 x 500 900 x 600 x 600 1200 x 600 x 600 |

کوره خلاء بزرگ |

1200 x 800 x 800 1500 x 800 x 800 2100 x 800 x 800 4000 x 1200 x 1200 |

کوره خلاء غولپیکر |

6000 x 1300 x 1300 9000 x 1550 x 1830 |

خوراک خلاء باید بر اساس ماده و دمای حرارتی انتخاب شود. ابتدا باید خلاء کاری مورد نیاز برای حرارت دادن بدون اکسیداسیون فراهم شود، سپس درخشندگی سطح، حذف گازها و تبخیر عناصر آلیاژ بهصورت جامع در نظر گرفته شود. خلاء کاری پیشنهادی برای مواد متداول به شرح زیر است:

گرمایش خالی |

خلا کاری توصیهشده |

لُحَمکاری خالی |

خلا کاری توصیهشده |

فولاد (فولاد ابزار آلیاژی، فولاد ساختاری، فولاد بلبرینگ) |

1–10⁻¹Pa |

محصولات آلومینیومی |

10⁻³Pa |

فولاد آلیاژی حاوی Cr، Ni، Si و غیره |

10Pa |

محصولات پایه مس |

10⁻¹–10⁻²Pa |

فولاد ضدزنگ، آلیاژ دمای بالا، آهن، نیکل، پایه کبالت |

10⁻²–10⁻³Pa |

محصولات مبتنی بر نیکل |

10⁻²–10⁻³Pa |

لغزش فلزی تیتانیوم |

10⁻³Pa |

محصول آلیاژ چندجزئی |

10⁻¹–10⁻³Pa |

آلیاژ مس |

133–13.3Pa |

پخت فولاد سریعالسیر |

1.3–10⁻² |

بدنه کوره خلاء فضای کاری از یک ظرف در بسته است و همچنین پایه نصب قطعات کوره محسوب میشود. بدنه کوره از نوع ظرف دیواره دوگانه با سیستم خنککنندگی آبی است و باید دارای استحکام مکانیکی و پایداری کافی باشد تا از تغییر شکل و آسیب پس از تحمل فشار و حرارت جلوگیری شود. بر اساس ماده بدنه، به دو نوع تقسیم میشود: همهکربنی و نوعی با دیواره داخلی از فولاد ضدزنگ و سایر قسمتها از فولاد کربنی.

4. انتخاب ماده گرمایشی و عایق حرارتی

تجهیزات میتواند بسته به دمای عملیاتی مختلف، عناصر گرمایشی و لایههای عایق حرارتی متفاوتی را انتخاب کند. مواد متداول برای عناصر گرمایشی شامل فولاد مقاوم به حرارت (Cr20Ni80)، گرافیت با خلوص بالا، مولیبدن و آلیاژهای آن و غیره میشود. محدوده دما به شرح زیر است. علاوه بر انتخاب مواد ذکر شده، لازم است مصرف انرژی و پایداری در استفاده طولانیمدت نیز بهصورت جامع در نظر گرفته شود.

دمای عملکرد |

انتخاب عنصر گرمایشی |

انتخاب لایه عایق |

≤800℃ |

آلیاژ نیکل-کروم دمای بالا |

فولاد ضد زنگ |

800℃–950℃ |

آلیاژ نیکل-کروم دمای بالا (Cr20Ni80) |

فولاد مقاوم به حرارت + فولاد ضدزنگ |

950℃–1100℃ |

فلز مولیبدن یا فولاد مقاوم به حرارت |

فولاد مقاوم به حرارت + پارچه گرافیتی |

|

|

فلز مولیبدن + فولاد ضدزنگ |

|

|

فلز مولیبدن + پارچه گرافیتی |

1100℃–1300℃ |

آلیاژ مولیبدن-لانتم |

آلیاژ مولیبدن-لانتم + فولاد ضدزنگ |

|

گرافیت با درجه خالصی بالا |

فوم نرم گرافیتی + فوم سخت گرافیتی |

1300℃–1600℃ |

آلیاژ مولیبدن-لانتم |

آلیاژ مولیبدن-لانتم + فولاد ضدزنگ |

|

گرافیت پرس شده ایزوستاتیک |

فوم نرم گرافیتی + فوم سخت گرافیتی |

|

آلیاژ تنگستن |

آلیاژ تنگستن + آلیاژ مولیبدن-لانتم + فولاد ضدزنگ |

1600℃–2100℃ |

گرافیت پرس شده ایزوستاتیک |

فوم نرم گرافیتی + فوم سخت گرافیتی |

|

تانالوم |

تانالوم+آلیاژ مولیبدن-لانتم+فولاد ضدزنگ |