يُستخدم فرن اللحام الفراغي الألومنيوم ذي الغرفة الواحدة ZLQ بشكل رئيسي للحام الفراغي لمبردات الهواء، ومبردات الزيت، والرادياتيرات، ومبخرات تكييف الهواء، والمبردات، وأجهزة استقبال الرادار الشبكية، وأنابيب الموجة، ومقومات الحرارة المختلفة من نوع الصفيحة-المشط أو الأنبوبية في مجال حماية بيئة السيارات. المنتجات كما يمكن استخدامه في لحام قطع الألمنيوم المبردة بالماء وصناديق التبريد بالهواء للمكونات الكهربائية في صناعات مثل السكك الحديدية عالية السرعة والمركبات الكهربائية الجديدة، ولحام المنتجات الفصلية. يتميز غرفة التسخين في فرن لحام الألمنيوم بالفراغ بنظام تسخين باستخدام شريط نيكل-كروم وبنيان عازل حراري مركب متعدد الطبقات من الشاشة العاكسة من نوع 1Cr18Ni9Ti؛

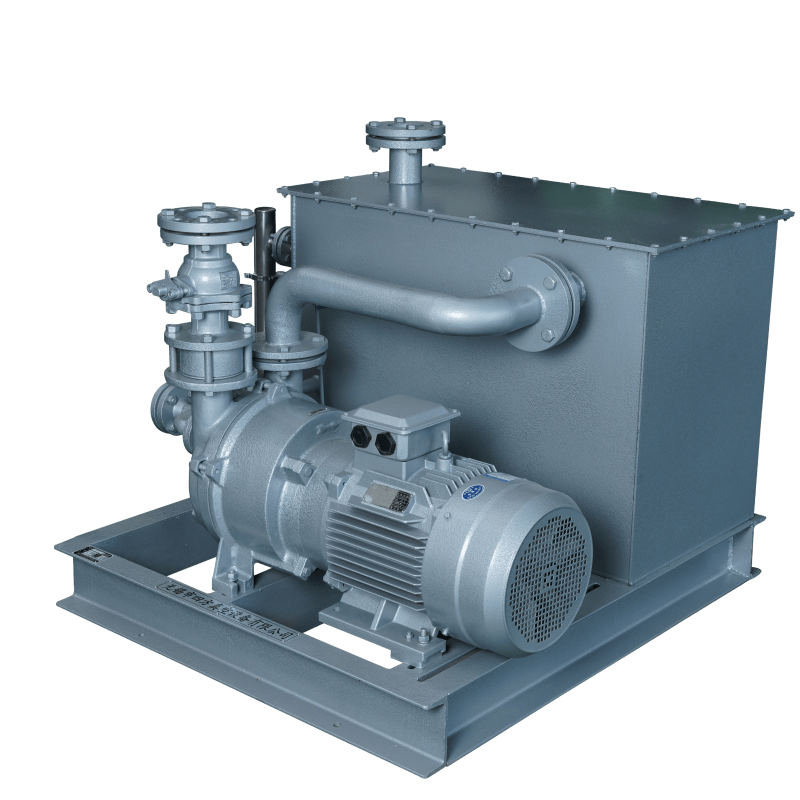

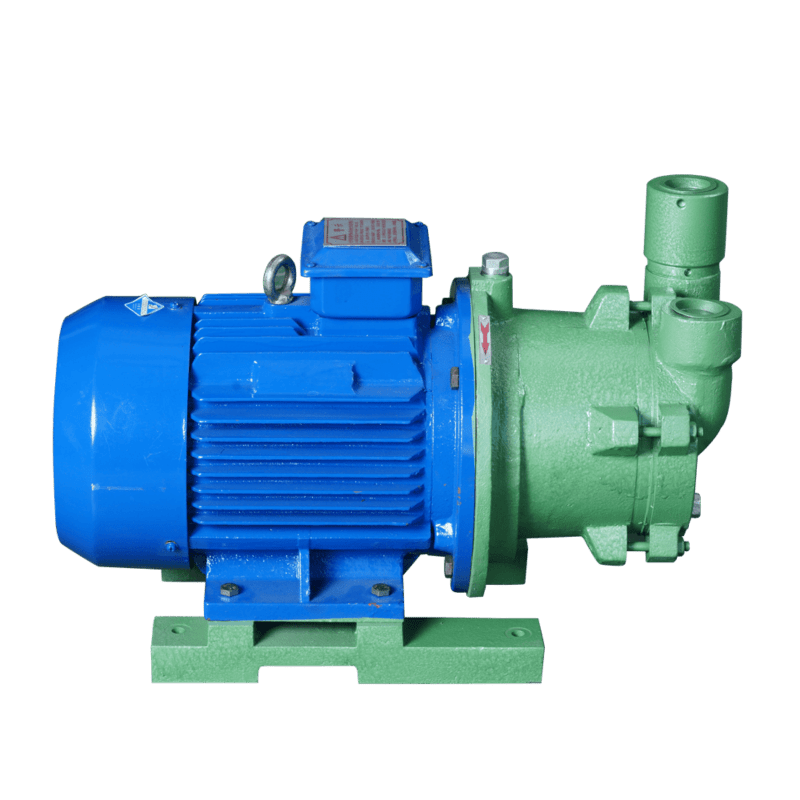

يتكوّن نظام الفراغ من نظام فراغ عالي ثلاثي المراحل مكوّن من مضخة انتشار، ومضخة روتز، ومضخة دعم ميكانيكية؛

جميع أفران اللحام الألمنيوم هي أفران ضغط سالب، ويمكن أيضًا تركيب نظام تبريد بالهواء ذو دورة خارجية وفقًا لمتطلبات العميل؛

يمكن تخصيص حجم المنطقة الفعالة وفقًا لمتطلبات العميل؛

| فرن لحام ألومنيوم فراغي ذو حجرة واحدة من نوع ZLQ |

| الموديل |

المنطقة الفعالة (مم) |

الحد الأقصى لدرجة الحرارة (℃) |

طاقة التدفئة (كيلوواط) |

الفراغ النهائي (باسكال) |

ضغط تبريد الغاز (بار) |

| ZLQ-50 |

600x400x400 |

800 |

50 |

6x10-4 |

ضغط سالب |

| ZLQ-90 |

700x500x500 |

800 |

90 |

6x10-4 |

ضغط سالب |

| ZLQ-120 |

1200X600X600 |

800 |

120 |

6x10-4 |

ضغط سالب |

| ZLQ-300 |

2100x900x900 |

800 |

300 |

6x10-4 |

ضغط سالب |

| ZLQ-310 |

2100x900x1000 |

800 |

310 |

6x10-4 |

ضغط سالب |

| ZLQ-300 |

2600x800x800 |

800 |

300 |

6x10-4 |

ضغط سالب |

| ZLQ-450 |

2100x1200x900 |

800 |

450 |

6x10-4 |

ضغط سالب |

| زيلكوي-460 |

2100x1100x1300 |

800 |

460 |

6x10-4 |

ضغط سالب |

| زيلكوي-600 |

4000x1000x1050 |

800 |

600 |

6x10-4 |

ضغط سالب |

| زيلكوي-750 |

6100x1200x1200 |

800 |

750 |

6x10-4 |

ضغط سالب |

| زيلكوي-1000 |

6000x1300x1300 |

800 |

1000 |

6x10-4 |

ضغط سالب |

| زيلكوي-2000 |

9000x1550x1830 |

800 |

2000 |

6x10-4 |

ضغط سالب |

مزايا ووظائف المعالجة الحرارية بالفراغ

المعالجة الحرارية هي عملية أساسية مهمة لتحسين الأداء والموثوقية وعمر الخدمة للأجزاء الميكانيكية. يمكن للمعالجة الحرارية أن تُخرج وتستغل إمكانات المواد المعدنية إلى أقصى حد، بحيث تستطيع الأجزاء الميكانيكية تلبية متطلبات الأداء وعمر الخدمة بالكامل في مختلف ظروف التشغيل. تتمثل مزايا المعالجة الحرارية بالفراغ في عدم وجود أكسدة أو فقدان الكربون أو تلوث؛ وسطح نظيف، وتشوه قليل؛ وخصائص ميكانيكية شاملة ممتازة؛ وتطبيقات واسعة؛ وأتمتة عالية؛ وكفاءة إنتاج عالية، وجودة منتج مستقرة وتوفير للطاقة. ويمكن استخدام المعالجة الحرارية بالفراغ على نطاق واسع في مجالات التلدين، والتبريد الزيتي (أو الغازي)، والتبريد بالغاز عالي الضغط (عالي المعدل)، والتسميد بالفراغ، والتحميص بالفراغ، واللحام بالفراغ وغيرها.

تتمثل خصائص عملية المعالجة الحرارية في الفراغ في إزالة الغازات، وتأثير التخلص من الزيوت، وتأثير التنقية، وتأثير الحماية في بيئة الفراغ.

إزالة الغازات في الفراغ: أثناء عملية التسخين في بيئة الفراغ، يتم تقليل ضغط الفرن للقطع الفولاذية، أي زيادة درجة الفراغ، مما يؤدي إلى خروج الغازات المتبقية (مثل H، N، CO) من داخل الفولاذ (عملية إزالة الغازات)، وبالتالي تحسين الخواص الميكانيكية للقطع الفولاذية. وبعد التبريد في الفراغ، تتحسن قابلية التشوه والصلابة الصدمية لأجزاء القوالب، مما يُطيل عمر الخدمة.

تأثير التنظيف بالتفريغ: تم استخدام فرن التنظيف بالتفريغ على نطاق واسع في رقائق المعادن، وسحب الأسلاك، والمعالجة الدقيقة لإزالة الشحوم من الأجزاء المعدنية ذات الفتحات الصغيرة أو الشبكة. نظرًا لأن الشحوم الملتصقة بهذه الأجسام تنتمي إلى المجموعة الدهنية العادية، وهي مركّب من الكربون والهيدروجين والأكسجين، فإن ضغط بخارها مرتفع، وعند تسخينها في بيئة مفرغة، فإنها تتحلل بسرعة إلى غازات مثل بخار الماء والهيدروجين وثاني أكسيد الكربون، والتي يمكن تبخيرها وبسهولة إزالتها بواسطة المضخة. مضخة فراغ ومع ذلك، يجب قبل المعالجة الحرارية بالتفريغ تنظيف القطعة المراد معالجتها وتحميلها في الفرن. تجنّب وجود كمية كبيرة من الشحوم التي قد تلوّث الفرن وتضرّ المضخة الفراغية، مما قد يؤدي إلى تلف أداء المضخة الفراغية.

تنقية الفراغ: تحتوي السطوح المعدنية على فيلم أكسيد، صدأ خفيف، نيتريدات، هيدريدات، إلخ. وعند تسخينها في بيئة مفرغة، تُختزل هذه المركبات أو تتحلل أو تتطاير وتختفي، وبالتالي يحصل القطعة على سطح أملس.

الحماية بالفراغ: عندما تُسخن المعادن تقريبًا جميعها في جو مؤكسد، فإن سطح المعدن يتعرض للأكسدة ويفقد لمعانه الأصلي، بينما يمكن لتسخين الفراغ أن يحافظ على المواد المعدنية على اللمعان السطحي الأصلي.

الدعم الفني وخدمة ما بعد البيع

نحن لا نقدم للعملاء فقط معدات بأداء ممتاز، بل نوفر أيضًا خدمة ما بعد البيع المثالية.

وفي الوقت نفسه، نقدم للعملاء الالتزامات التالية:

عند خروج المعدات من المصنع، يتم توفير قطع الغيار واللوازم المناسبة المقابلة لها؛

خلال فترة الضمان، سيتم إصلاح أي جزء تالف ضمن نطاق الضمان أو استبداله مجانًا؛

خلال فترة ضمان الجودة، إذا كان عطل المعدات خارج نطاق الضمان، يتم دفع تكلفة الإصلاح أو الاستبدال؛

بعد انتهاء فترة الضمان، نقدم خدمة ما بعد البيع وقطع الغيار بأسعار مدفوعة ولكنها مفضّلة؛

نقوم بالصيانة الشاملة وتوريد قطع الغيار لأفران التفريغ والمستلزمات المرتبطة بها، ونوفّر للعملاء خدمات صيانة احترافية وقطع غيار بجودة موثوقة وأسعار معقولة؛

عند تقديمك لطلب خدمة ما بعد البيع، سنرد خلال ساعتين، وإذا لزم الأمر، يمكننا الوصول إلى مصنع العميل خلال 12 ساعة؛

توفير طريقة أسرع وفقًا للوضع الفعلي للمستخدمين.

يتعلق اختيار فرن الفراغ بشكل أساسي بهيكل الفرن، وحجم منطقة التسخين الفعالة، وسرعة ضخ مضخة الفراغ واختيار مادة غرفة التسخين. من خلال مدى الفراغ للمنتج، ومعالجة درجة حرارة المادة والعوامل الأخرى، لاختيار معدات المنتج الأنسب.

1. اختيار المنطقة الفعالة للتسخين

يمكن تحديد حجم فرن الفراغ وفقًا لحجم المنتج الواحد للعلاج الحراري، والشكل، وقدرة الفرن. ويُصنف فرن الفراغ إلى نوع أفقي (غرفة واحدة، غرفتين، أو هيكل متعدد الغرف) ونوع عمودي (لعلاج الأجزاء الرفيعة المعلقة أو الأجزاء الكبيرة على شكل لوح)، وبسبب القيود المتعلقة بالهيكل والتكلفة، فإن الهيكل الأفقي ذا الغرفة الواحدة هو الأكثر شيوعًا بين أفران المعالجة الحرارية بالفراغ. أما الفرن العمودي فيكون تكلفته أعلى قليلًا نظرًا لاحتوائه على نظام رفع ونقل بسبب التصميم، وتشمل الأحجام الفعالة الشائعة لدينا لأفران الفراغ الأفقية ما يلي:

حجم الموقد |

المساحة الفعالة الموصى بها (مم) |

نوع تجريبي، فرن فراغ صغير |

300x200x200 450x300x300 |

فرن فراغ متوسط |

600x400x400 700 x 500 x 500 900 x 600 x 600 1200 x 600 x 600 |

الفرن الشاغر الكبير |

1200 x 800 x 800 1500 x 800 x 800 2100 x 800 x 800 4000 x 1200 x 1200 |

فرن فراغ ضخم |

6000 x 1300 x 1300 9000 x 1550 x 1830 |

يجب اختيار الفراغ التشغيلي وفقًا للمادة ودرجة حرارة التسخين. أولاً، يجب تلبية الفراغ التشغيلي المطلوب للتسخين الخالي من الأكسدة، ثم يُؤخذ بعين الاعتبار بشكل شامل درجة لمعان السطح، وإزالة الغازات، وتبخر العناصر السبيكية. ويُوصى بالفراغ التشغيلي للمواد الشائعة الاستخدام كما يلي:

المعالجة الحرارية بالفراغ |

الفراغ التشغيلي الموصى به |

اللحام بالفراغ |

الفراغ التشغيلي الموصى به |

الفولاذ (فولاذ الأدوات السبائكية، الفولاذ الهيكلي، فولاذ المحامل) |

1–10⁻¹ باسكال |

منتجات الألمنيوم |

10⁻³ باسكال |

فولاذ سبائكي يحتوي على Cr، Ni، Si، إلخ |

10Pa |

منتجات قاعدتها النحاس |

10⁻¹–10⁻² باسكال |

الفولاذ المقاوم للصدأ، السبائك عالية الحرارة، الحديد، النيكل، الكوبالت القاعدية |

10⁻²–10⁻³ باسكال |

المنتجات القائمة على النيكل |

10⁻²–10⁻³ باسكال |

سبائك التيتانيوم |

10⁻³ باسكال |

منتج سبائك متعددة المكونات |

10⁻¹–10⁻³ باسكال |

سبائك النحاس |

133–13.3 باسكال |

تبريد الفولاذ عالي السرعة |

1.3–10⁻² |

3. اختيار مادة غلاف الفرن

غلاف الفرن الفراغي هو المساحة العاملة من الحاوية المغلقة، وهو أيضًا الأساس لتثبيت أجزاء الفرن. ويُصنع الغلاف بجدار مزدوج مع تبريد مائي، ويجب أن يكون له قدرة كافية على التحمل ميكانيكيًا واستقرارًا لمنع التشوه أو التلف الناتج عن القوى والحرارة. وتنقسم مواد الغلاف إلى نوعين: النوع الأول مصنوع بالكامل من الصلب الكربوني، والنوع الثاني يتكوّن من جدار داخلي من الفولاذ المقاوم للصدأ بينما تُستخدم مواد الصلب الكربوني في باقي الأجزاء.

4. اختيار مادة التسخين والعزل الحراري

يمكن للمعدات اختيار عناصر تسخين مختلفة وطبقات عازلة للحرارة وفقًا لدرجات حرارة التشغيل المختلفة. تشمل المواد الشائعة المستخدمة في عناصر التسخين الفولاذ المقاوم للحرارة (Cr20Ni80)، والجرافيت عالي النقاء، والموليبدينوم وسبائكه، إلخ. ومدى درجات الحرارة كما يلي. وبالإضافة إلى اختيار المواد المذكورة أعلاه، يجب النظر بشكل شامل إلى استهلاك الطاقة والاستقرار أثناء الاستخدام الطويل الأمد.

درجة حرارة التشغيل |

اختيار عنصر التسخين |

اختيار الطبقة العازلة |

≤800℃ |

سبائك النيكل والكروم عالية الحرارة |

الفولاذ المقاوم للصدأ |

800℃–950℃ |

سبائك النيكل والكروم عالية الحرارة (Cr20Ni80) |

فولاذ مقاوم للحرارة + فولاذ مقاوم للصدأ |

950℃–1100℃ |

معدن الموليبدينوم أو الفولاذ المقاوم للحرارة |

فولاذ مقاوم للحرارة + صوف جرافيتي |

|

|

معدن الموليبدينوم + فولاذ مقاوم للصدأ |

|

|

معدن الموليبدينوم + صوف جرافيتي |

1100℃–1300℃ |

سبائك موليبدينوم-لانثانوم |

سبائك الموليبدينوم-اللانثانوم + الفولاذ المقاوم للصدأ |

|

رصاص عالي النقاء |

الغزل الناعم من الجرافيت + الغزل الصلب من الجرافيت |

1300℃–1600℃ |

سبائك موليبدينوم-لانثانوم |

سبائك الموليبدينوم-اللانثانوم + الفولاذ المقاوم للصدأ |

|

الجرافيت المضغوط أيزوستاتيكيًا |

الغزل الناعم من الجرافيت + الغزل الصلب من الجرافيت |

|

سبيكة التانغستن |

سبائك التングستن + سبائك الموليبدينوم-اللانثانوم + الفولاذ المقاوم للصدأ |

1600℃–2100℃ |

الجرافيت المضغوط أيزوستاتيكيًا |

الغزل الناعم من الجرافيت + الغزل الصلب من الجرافيت |

|

التانتالوم |

التنتالوم + سبائك الموليبدينوم-اللانثانوم + الفولاذ المقاوم للصدأ |