เตาบัดกรีแบบสูญญากาศชนิดห้องเดี่ยว ZLQ ใช้สำหรับการบัดกรีแบบสูญญากาศของอินเตอร์คูลเลอร์อากาศ เครื่องทำความเย็นน้ำมัน หม้อน้ำ ตัวระเหยเครื่องปรับอากาศ คอนเดนเซอร์ เสาอากาศรูปตาข่ายเรดาร์ ท่อคลื่นนำ และเครื่องแลกเปลี่ยนความร้อนชนิดแผ่น-ครีบหรือชนิดท่อต่างๆ ที่ใช้ในระบบปกป้องสิ่งแวดล้อมของรถยนต์ ผลิตภัณฑ์ นอกจากนี้ยังสามารถใช้สำหรับการบัดกรีแบบสูญญากาศของแผ่นระบายความร้อนด้วยน้ำและกล่องระบายความร้อนด้วยอากาศที่ทำจากอลูมิเนียมสำหรับชิ้นส่วนไฟฟ้าในอุตสาหกรรมต่างๆ เช่น รถไฟความเร็วสูงและยานยนต์พลังงานใหม่ รวมถึงการบัดกรีของผลิตภัณฑ์ที่ใช้แยกชิ้นส่วน ห้องทําความร้อนของเตาอบหมัดอะลูมิเนียมแบบสูบแอกใช้ระบบทําความร้อนด้วยสายลวด Ni-Cr และโครงสร้างกันความร้อนจากผสมผสม 1Cr18Ni9Ti ที่มีแสงสะท้อนหลายชั้น

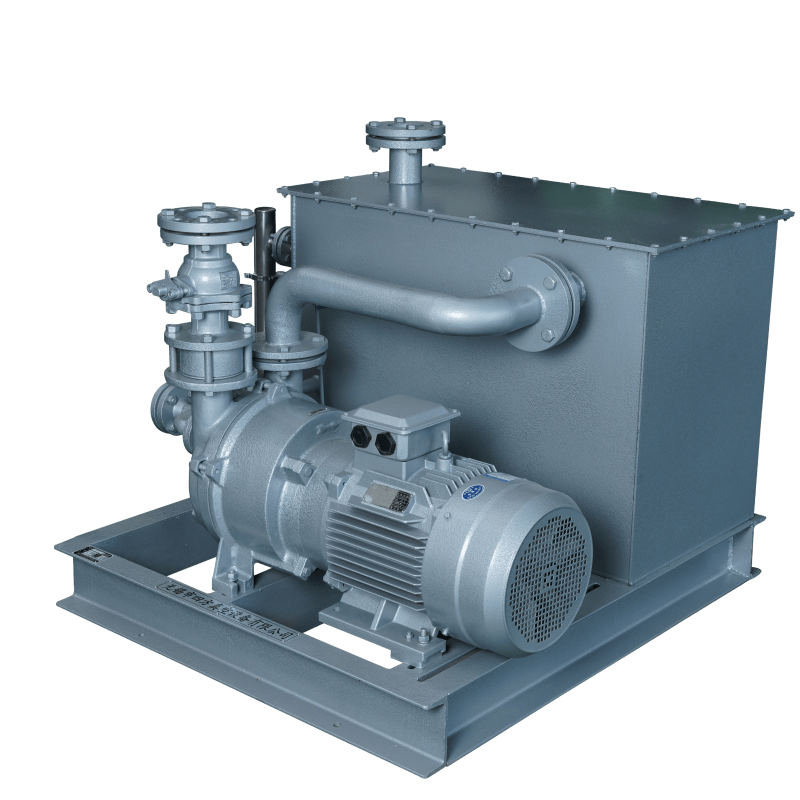

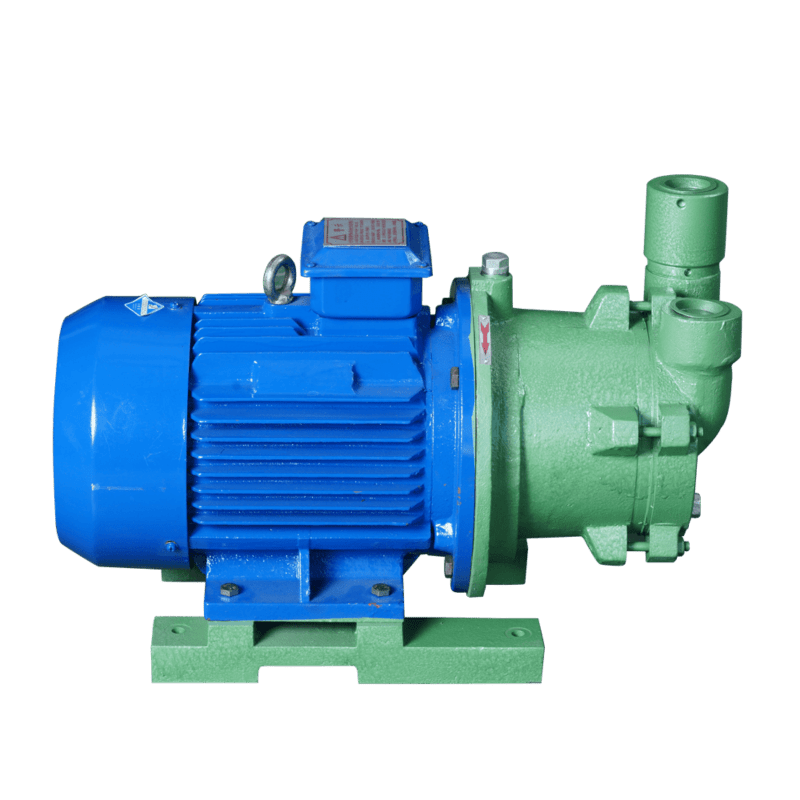

ระบบสุญญากาศเป็นระบบที่มีความสุญญากาศสูง 3 ขั้นตอน ซึ่งประกอบด้วยปั๊มดิฟฟิวชัน ปั๊มรูทส์ และปั๊มกลับด้านเชิงกล;

เตาบัดกรีอลูมิเนียมทั้งหมดเป็นเตาแรงดันลบ และสามารถติดตั้งระบบระบายความร้อนด้วยอากาศหมุนเวียนภายนอกได้ตามความต้องการของลูกค้า;

ขนาดของโซนที่ใช้งานได้สามารถปรับแต่งตามความต้องการของลูกค้าได้;

| เตาอบเชื่อมอลูมิเนียมสูญญากาศแบบห้องเดี่ยวรุ่น ZLQ |

| รุ่น |

โซนที่ใช้งานได้ (มม.) |

อุณหภูมิสูงสุด (℃) |

กำลังความร้อน (Kw) |

สุญญากาศสุดท้าย (Pa) |

ความดันในการระบายความร้อนด้วยก๊าซ (bar) |

| ZLQ-50 |

600x400x400 |

800 |

50 |

6x10-4 |

แรงดันลบ |

| ZLQ-90 |

700x500x500 |

800 |

90 |

6x10-4 |

แรงดันลบ |

| ZLQ-120 |

1200x600x600 |

800 |

120 |

6x10-4 |

แรงดันลบ |

| ZLQ-300 |

2100x900x900 |

800 |

300 |

6x10-4 |

แรงดันลบ |

| ZLQ-310 |

2100x900x1000 |

800 |

310 |

6x10-4 |

แรงดันลบ |

| ZLQ-300 |

2600x800x800 |

800 |

300 |

6x10-4 |

แรงดันลบ |

| ZLQ-450 |

2100x1200x900 |

800 |

450 |

6x10-4 |

แรงดันลบ |

| ZLQ-460 |

2100x1100x1300 |

800 |

460 |

6x10-4 |

แรงดันลบ |

| ZLQ-600 |

4000x1000x1050 |

800 |

600 |

6x10-4 |

แรงดันลบ |

| ZLQ-750 |

6100x1200x1200 |

800 |

750 |

6x10-4 |

แรงดันลบ |

| ZLQ-1000 |

6000x1300x1300 |

800 |

1000 |

6x10-4 |

แรงดันลบ |

| ZLQ-2000 |

9000x1550x1830 |

800 |

2000 |

6x10-4 |

แรงดันลบ |

ข้อดีและหน้าที่ของการบำบัดความร้อนแบบสูญญากาศ

การบำบัดด้วยความร้อนเป็นกระบวนการพื้นฐานที่สำคัญในการปรับปรุงสมรรถนะ ความน่าเชื่อถือ และอายุการใช้งานของชิ้นส่วนเครื่องจักร การบำบัดด้วยความร้อนสามารถช่วยเพิ่มศักยภาพของวัสดุโลหะให้สูงสุด ทำให้ชิ้นส่วนเครื่องจักรสามารถตอบสนองข้อกำหนดด้านสมรรถนะและอายุการใช้งานภายใต้เงื่อนไขการใช้งานต่างๆ ได้อย่างเต็มที่ ข้อดีของการบำบัดด้วยความร้อนในสภาวะสุญญากาศ ได้แก่ ไม่มีการออกซิเดชัน ไม่มีการเสื่อมสภาพของคาร์บอน ไม่มีมลพิษ พื้นผิวสะอาด ความโก่งงอต่ำ คุณสมบัติทางกลโดยรวมดีเยี่ยม การประยุกต์ใช้งานกว้างขวาง ระบบอัตโนมัติสูง ประสิทธิภาพการผลิตสูง คุณภาพผลิตภัณฑ์คงที่ และประหยัดพลังงาน การบำบัดด้วยความร้อนในสภาวะสุญญากาศสามารถนำไปใช้ได้อย่างแพร่หลายในงานอบอ่อน อบอ่อน อานิลลิ่ง ชุบแข็งด้วยน้ำมัน (ก๊าซ) ชุบแข็งด้วยก๊าซแรงดันสูง (อัตราไหลสูง) การคาร์บูไรเซชันแบบสุญญากาศ การเผาซินเทอร์แบบสุญญากาศ และการบัดกรีแบบสุญญากาศ

ลักษณะกระบวนการของการบำบัดด้วยความร้อนในสภาวะสุญญากาศ ได้แก่ ผลการกำจัดก๊าซ ผลการกำจัดไขมัน ผลการทำความสะอาด และผลการป้องกันในสภาวะสุญญากาศ

การดูดก๊าซในสภาวะสุญญากาศ: ชิ้นส่วนเหล็กในกระบวนการให้ความร้อนภายใต้สุญญากาศจะลดความดันในเตา กล่าวคือ เพิ่มระดับสุญญากาศ ก๊าซที่เหลืออยู่ (H, N, CO เป็นต้น) ในเหล็กจะถูกขจัดออกไป (การดูดก๊าซ) ซึ่งจะช่วยปรับปรุงคุณสมบัติทางกลของชิ้นส่วนเหล็ก หลังจากการชุบแข็งแบบสุญญากาศแล้ว ชิ้นส่วนแม่พิมพ์จะมีความเหนียวและความต้านทานต่อแรงกระแทกดีขึ้น จึงช่วยยืดอายุการใช้งานได้นานขึ้น

ผลการทำความสะอาดด้วยการถ่ายเทสุญญากาศ: เตาอบทำความสะอาดด้วยสุญญากาศได้รับการใช้งานอย่างแพร่หลายในการรีดฟอยล์โลหะ การดึงลวด และการขจัดคราบน้ำมันอย่างแม่นยำในชิ้นส่วนโลหะที่มีรูขนาดเล็กเป็นจำนวนมาก เนื่องจากน้ำมันที่ติดอยู่กับวัตถุเหล่านี้จัดอยู่ในกลุ่มอัลคิลธรรมดา ซึ่งเป็นสารประกอบของคาร์บอน ไฮโดรเจน และออกซิเจน มีแรงดันไอสูง เมื่อให้ความร้อนในสภาวะสุญญากาศจะสลายตัวอย่างรวดเร็วเป็นก๊าซ เช่น ไอน้ำ ไฮโดรเจน และคาร์บอนไดออกไซด์ ซึ่งสามารถระเหยและถูกดูดออกโดย ปั๊มสุญญากาศ อย่างไรก็ตาม ก่อนการอบด้วยความร้อนในสภาวะสุญญากาศ ชิ้นงานควรถูกล้างทำความสะอาดแล้วจึงบรรจุเข้าไปในเตา เพื่อหลีกเลี่ยงการที่น้ำมันจำนวนมากจะปนเปื้อนเตาและทำให้ปั๊มสุญญากาศสกปรก ซึ่งอาจส่งผลเสียต่อประสิทธิภาพการทำงานของปั๊มสุญญากาศ

การกำจัดสิ่งปนเปื้อนด้วยสุญญากาศ: พื้นผิวโลหะมีฟิล์มออกไซด์ สนิมเล็กน้อย ไนไตรด์ ไฮไดรด์ เป็นต้น เมื่อให้ความร้อนในสภาพสุญญากาศ สารประกอบเหล่านี้จะถูกลดระดับ ย่อยสลาย หรือระเหยหายไป ทำให้งานที่ต้องการได้รับพื้นผิวที่เรียบเนียน

การป้องกันด้วยสุญญากาศ: เมื่อโลหะเกือบทั้งหมดถูกให้ความร้อนในบรรยากาศที่มีการเกิดออกซิเดชัน พื้นผิวโลหะจะเกิดการออกซิเดชันและสูญเสียความแวววาวของโลหะไป แต่การให้ความร้อนในสภาวะสุญญากาศสามารถทำให้วัสดุโลหะคงความเงางามของพื้นผิวเดิมไว้ได้

การสนับสนุนทางเทคนิคและบริการหลังการขาย

เราไม่เพียงแต่จัดหาอุปกรณ์ที่มีสมรรถนะยอดเยี่ยมให้กับลูกค้า แต่ยังให้บริการหลังการขายที่สมบูรณ์แบบอีกด้วย

ในเวลาเดียวกัน เราขอยืนยันคำมั่นสัญญาต่อไปนี้กับลูกค้า:

เมื่ออุปกรณ์ออกจากโรงงาน จะจัดเตรียมอะไหล่และชิ้นส่วนสำรองที่เกี่ยวข้องให้;

ในช่วงระยะเวลาการรับประกัน ชิ้นส่วนใดก็ตามที่เสียหายภายในขอบเขตการรับประกันจะได้รับการซ่อมแซมหรือเปลี่ยนใหม่โดยไม่มีค่าใช้จ่าย;

ในช่วงระยะเวลาการรับประกันคุณภาพ หากความเสียหายของอุปกรณ์อยู่นอกเหนือขอบเขตการรับประกัน จะต้องชำระค่าซ่อมแซมหรือเปลี่ยนอุปกรณ์;

หลังจากพ้นระยะเวลารับประกัน เราจะให้บริการหลังการขายและจัดหาอะไหล่โดยมีค่าใช้จ่าย แต่ในอัตราที่ได้รับสิทธิพิเศษ;

ดำเนินการซ่อมใหญ่และการจัดหาอะไหล่สำหรับเตาสุญญากาศและอุปกรณ์ที่เกี่ยวข้อง และให้บริการบำรุงรักษาอย่างมืออาชีพแก่ลูกค้า พร้อมอะไหล่ที่มีคุณภาพเชื่อถือได้และราคาเหมาะสม;

เมื่อท่านแจ้งคำขอรับบริการหลังการขาย เราจะตอบกลับภายใน 2 ชั่วโมง และหากจำเป็นสามารถเดินทางไปยังโรงงานของลูกค้าได้ภายใน 12 ชั่วโมง;

จัดหาวิธีการที่รวดเร็วกว่าตามสถานการณ์จริงของผู้ใช้งาน;

การเลือกเตาสุญญากาศมีความเกี่ยวข้องหลักกับโครงสร้างของเตา ขนาดของพื้นที่ให้ความร้อนที่มีประสิทธิภาพ ความเร็วในการสูบลมของปั๊มสุญญากาศและการเลือกวัสดุสำหรับห้องให้ความร้อน โดยพิจารณาจากช่วงสุญญากาศของผลิตภัณฑ์ การบำบัดอุณหภูมิของวัสดุ และปัจจัยอื่นๆ เพื่อเลือกอุปกรณ์ผลิตภัณฑ์ที่เหมาะสมที่สุด

1. การเลือกโซนให้ความร้อนที่มีประสิทธิภาพ

ขนาดเตาเผาสุญญากาศสามารถกำหนดตามขนาด รูปร่างของผลิตภัณฑ์แต่ละชิ้นที่ต้องการอบความร้อน และความสามารถในการจุของเตา ส่วนเตาเผาสุญญากาศจะแบ่งออกเป็นแบบแนวนอน (โครงสร้างห้องเดี่ยว สองห้อง หรือหลายห้อง) และแบบแนวตั้ง (สำหรับชิ้นส่วนยาวเรียวที่ต้องแขวน หรือชิ้นส่วนแผ่นเรียบสำหรับการอบความร้อน) โดยที่โครงสร้างแบบแนวนอนห้องเดี่ยวมีการใช้งานกันอย่างแพร่หลายมากที่สุด เนื่องจากข้อจำกัดด้านโครงสร้างและต้นทุน ในขณะที่เตาเผาสุญญากาศแบบแนวตั้งมีระบบการยกและส่งกำลังในตัวทำให้ต้นทุนการจัดซื้อสูงกว่าเล็กน้อย ขนาดพื้นที่ทำงานที่ใช้งานได้จริงของเตาเผาสุญญากาศแบบแนวนอนที่เราใช้โดยทั่วไปมีดังนี้:

ขนาดของเตา |

พื้นที่การทำงานที่แนะนำ (มม.) |

เตาสุญญากาศขนาดทดลองและขนาดเล็ก |

300x200x200 450x300x300 |

เตาสุญญากาศขนาดกลาง |

600x400x400 700 x 500 x 500 900 x 600 x 600 1200 x 600 x 600 |

เตาสุญญากาศขนาดใหญ่ |

1200 x 800 x 800 1500 x 800 x 800 2100 x 800 x 800 4000 x 1200 x 1200 |

เตาสุญญากาศขนาดยักษ์ |

6000 x 1300 x 1300 9000 x 1550 x 1830 |

ควรเลือกสุญญากาศในการทำงานตามชนิดของวัสดุและอุณหภูมิที่ใช้ในการให้ความร้อน ก่อนอื่นต้องทำให้ได้สุญญากาศในการทำงานที่จำเป็นสำหรับการให้ความร้อนโดยไม่เกิดออกซิเดชัน จากนั้นพิจารณาประกอบด้วยความสว่างผิว ปริมาณการปล่อยก๊าซ และการระเหยขององค์ประกอบโลหะผสมอย่างรอบด้าน แนะนำสุญญากาศในการทำงานสำหรับวัสดุที่ใช้บ่อย ดังนี้:

การบำบัดความร้อนแบบสุญญากาศ |

สุญญากาศในการทำงานที่แนะนำ |

การบัดกรีแบบสุญญากาศ |

สุญญากาศในการทำงานที่แนะนำ |

เหล็ก (เหล็กกล้าเครื่องมือ โลหะผสม เหล็กโครงสร้าง เหล็กแบริ่ง) |

1–10⁻¹Pa |

ผลิตภัณฑ์อลูมิเนียม |

10⁻³Pa |

เหล็กกล้าผสมที่มี Cr, Ni, Si, เป็นต้น |

10Pa |

ผลิตภัณฑ์ฐานทองแดง |

10⁻¹–10⁻²Pa |

สแตนเลส สเตลไลท์ อโลหะเหล็ก นิกเกิล และโคบอลต์เบส |

10⁻²–10⁻³Pa |

ผลิตภัณฑ์ที่ทำจากนิกเกิล |

10⁻²–10⁻³Pa |

โลหะผสมไททาเนียม |

10⁻³Pa |

ผลิตภัณฑ์โลหะผสมหลายองค์ประกอบ |

10⁻¹–10⁻³Pa |

สายเหล็ก |

133–13.3Pa |

การอบชุบเหล็กความเร็วสูง |

1.3–10⁻² |

3. การเลือกวัสดุเปลือกเตา

เปลือกเตาสุญญากาศเป็นพื้นที่ทำงานที่อยู่ภายในภาชนะปิดผนึก ซึ่งยังเป็นฐานสำหรับติดตั้งชิ้นส่วนของเตา เปลือกเตาใช้โครงสร้างสองชั้นพร้อมระบบระบายความร้อนด้วยน้ำ และต้องมีความแข็งแรงทางกลและความมั่นคงเพียงพอ เพื่อป้องกันการเสียรูปหรือความเสียหายจากแรงและจากความร้อน โดยสามารถแบ่งประเภทตามวัสดุของเปลือกออกได้เป็น เหล็กกล้าคาร์บอนทั้งหมด หรือผนังด้านในทำจากสแตนเลส ส่วนอื่นๆ ทำจากเหล็กกล้าคาร์บอน

4. การเลือกวัสดุให้ความร้อนและฉนวนความร้อน

อุปกรณ์สามารถเลือกองค์ประกอบการให้ความร้อนและชั้นฉนวนความร้อนที่แตกต่างกันได้ตามอุณหภูมิการใช้งานที่แตกต่างกัน วัสดุที่นิยมใช้สำหรับองค์ประกอบการให้ความร้อน ได้แก่ เหล็กทนความร้อน (Cr20Ni80), กราไฟต์บริสุทธิ์สูง, โมลิบดีนัมและโลหะผสม เป็นต้น ช่วงอุณหภูมิเป็นดังนี้ นอกจากการเลือกวัสดุดังกล่าวแล้ว จำเป็นต้องพิจารณาโดยรวมถึงการใช้พลังงานและความเสถียรภายใต้การใช้งานระยะยาว

อุณหภูมิการทํางาน |

การเลือกองค์ประกอบการให้ความร้อน |

การเลือกชั้นฉนวนความร้อน |

≤800℃ |

โลหะผสมนิกเกิล-โครเมียมทนความร้อนสูง |

เหล็กกล้าไร้สนิม |

800℃–950℃ |

โลหะผสมนิกเกิล-โครเมียมทนความร้อนสูง (Cr20Ni80) |

เหล็กทนความร้อน + เหล็กกล้าไร้สนิม |

950℃–1100℃ |

โลหะโมลิบดีนัมหรือเหล็กทนความร้อน |

เหล็กทนความร้อน + ผ้าตัดกราไฟต์ |

|

|

โลหะโมลิบดีนัม + เหล็กกล้าไร้สนิม |

|

|

โลหะโมลิบดีนัม + ผ้าตัดกราไฟต์ |

1100℃–1300℃ |

ลวดลายโมลิบดีนัม-แลนทาเนียม |

โลหะผสมโมลิบดีนัม-ลานทานัม + เหล็กกล้าไร้สนิม |

|

กราไฟต์ความบริสุทธิ์สูง |

วัสดุกราไฟต์ชนิดนุ่ม + วัสดุกราไฟต์ชนิดแข็ง |

1300℃–1600℃ |

ลวดลายโมลิบดีนัม-แลนทาเนียม |

โลหะผสมโมลิบดีนัม-ลานทานัม + เหล็กกล้าไร้สนิม |

|

กราไฟต์อัดไอโซสแตติก |

วัสดุกราไฟต์ชนิดนุ่ม + วัสดุกราไฟต์ชนิดแข็ง |

|

โลหะผสมทังสเตน |

โลหะผสมทังสเตน + โลหะผสมโมลิบดีนัม-ลานทานัม + เหล็กกล้าไร้สนิม |

1600℃–2100℃ |

กราไฟต์อัดไอโซสแตติก |

วัสดุกราไฟต์ชนิดนุ่ม + วัสดุกราไฟต์ชนิดแข็ง |

|

Tantalum |

แทนทาลัม + โลหะผสมโมลิบดีนัม-ลานทานัม + เหล็กกล้าไร้สนิม |