ZLQ Tek Odalı Vakumlu Alüminyum Lehimleme Fırını, hava ara soğutucu, yağ soğutucular, radyatörler, klima buharlaştırıcıları, kondenserler, radar ağ antenleri, dalga kılavuzu boruları ve otomotiv çevre korumasının çeşitli plaka-fin veya tüp tipi ısı değiştiricilerinin vakumlu lehimlenmesinde yaygın olarak kullanılır ürünler . Ayrıca yüksek hızlı tren ve yeni enerji araçları gibi sektörlerde elektrikli bileşenlerin alüminyum su soğutma plakaları ile hava soğutma kutularının vakumlu lehimlenmesinde ve ayırma ürünlerinin lehimlenmesinde de kullanılabilir Vakumlu alüminyum lehimleme fırınının ısıtma odası Ni-Cr bant ısıtma ve çok katmanlı 1Cr18Ni9Ti yansıtıcı ekran kompozit ısı yalıtım yapısını kullanmaktadır;

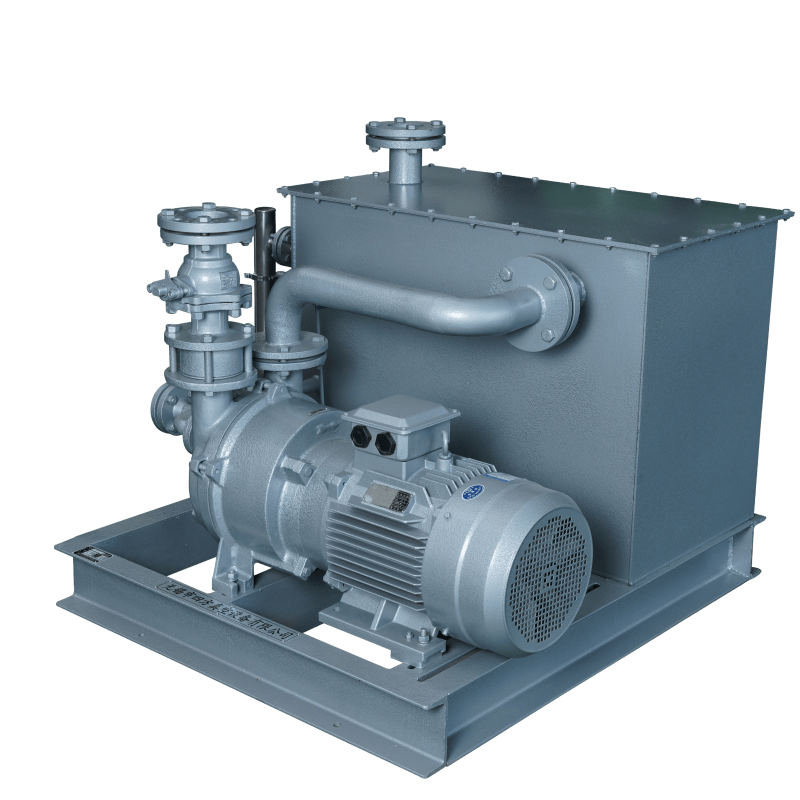

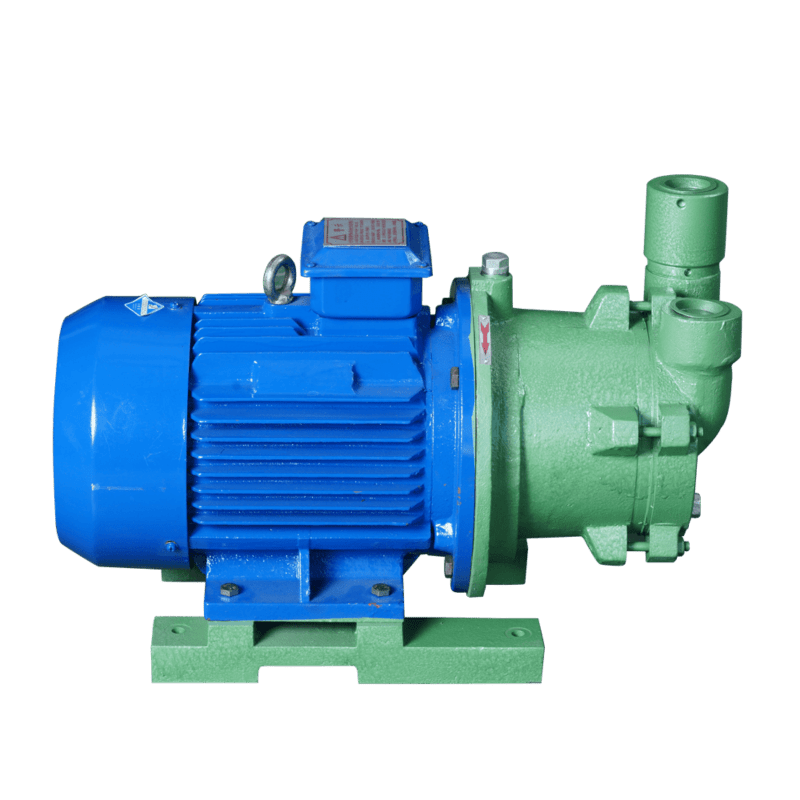

Vakum sistemi, difüzyon pompası, Roots pompası ve mekanik destek pompasından oluşan üç kademeli yüksek vakum sistemidir;

Alüminyum lehimleme fırınlarının hepsi negatif basınçlı fırınlardır ve müşterinin isteğine göre harici sirkülasyon hava soğutma sistemi de kurulabilir;

Geçerli bölgenin boyutu müşteri gereksinimlerine göre özelleştirilebilir;

| ZLQ tek odalı vakum alüminyum lehimleme fırını |

| Model |

Geçerli bölge (mm) |

Maksimum sıcaklık (℃) |

Isıtma gücü (Kw) |

Nihai vakum (Pa) |

Gaz soğutma basıncı (bar) |

| ZLQ-50 |

600x400x400 |

800 |

50 |

6x10-4 |

Negatif basınç |

| ZLQ-90 |

700x500x500 |

800 |

90 |

6x10-4 |

Negatif basınç |

| ZLQ-120 |

1200X600X600 |

800 |

120 |

6x10-4 |

Negatif basınç |

| ZLQ-300 |

2100x900x900 |

800 |

300 |

6x10-4 |

Negatif basınç |

| ZLQ-310 |

2100x900x1000 |

800 |

310 |

6x10-4 |

Negatif basınç |

| ZLQ-300 |

2600x800x800 |

800 |

300 |

6x10-4 |

Negatif basınç |

| ZLQ-450 |

2100x1200x900 |

800 |

450 |

6x10-4 |

Negatif basınç |

| ZLQ-460 |

2100x1100x1300 |

800 |

460 |

6x10-4 |

Negatif basınç |

| ZLQ-600 |

4000x1000x1050 |

800 |

600 |

6x10-4 |

Negatif basınç |

| ZLQ-750 |

6100x1200x1200 |

800 |

750 |

6x10-4 |

Negatif basınç |

| ZLQ-1000 |

6000x1300x1300 |

800 |

1000 |

6x10-4 |

Negatif basınç |

| ZLQ-2000 |

9000x1550x1830 |

800 |

2000 |

6x10-4 |

Negatif basınç |

Vakumlu ısıl işleme ilişkin avantajlar ve fonksiyonlar

Isıl işlem, mekanik parçaların performansını, güvenilirliğini ve kullanım ömrünü artırmak için önemli bir temel süreçtir. Isıl işlem, metal malzemelerin potansiyelini maksimize ederek mekanik parçaların çeşitli çalışma koşulları altında performans gereksinimlerini ve hizmet ömrünü tam olarak karşılamasını sağlar. Vakumlu ısıl işlemin avantajları şunlardır: oksitlenme yok, dekarbonizasyon yok, kirlilik yok; temiz yüzey, düşük distorsiyon; mükemmel genel mekanik özellikler; geniş uygulama alanı; yüksek otomasyon; yüksek üretim verimliliği, kararlı ürün kalitesi ve enerji tasarrufu. Vakumlu ısıl işlem, tavlama, normalizasyon, yağ (gaz) sertleştirme, yüksek basınçlı (yüksek debili) gaz sertleştirmesi, vakum karbürizasyonu, vakum sinterleme, vakum lehimleme ve diğer alanlarda yaygın olarak kullanılabilir.

Vakum ısı işlemi prosesinin karakteristik özellikleri, vakum dekapaj, vakum yağ alma etkisi, vakum saflaştırma etkisi ve vakum koruma etkisidir.

Vakumda dekapaj: çelik parçaların vakumda ısıtılması sürecinde fırının basıncının düşürülmesi, yani vakum derecesinin artırılması, çelikteki kalıntı gazların (H, N, CO, vb.) dışarı atılmasına (dekapaj) neden olur. Bu da çelik parçaların mekanik özelliklerini iyileştirir. Vakumla sertleştirilmiş kalıp parçalarında süneklik ve darbe tokluğu artar ve böylece kullanım ömrü uzar.

Vakumla yağ alma etkisi: Vakumlu yağ alma fırını, metal folyo, tel çekme ve küçük delikli ağlı metal parçaların hassas yağ giderme işlemi için yaygın olarak kullanılmaktadır. Çünkü bu nesnelere yapışan yağ, karbon, hidrojen ve oksijen bileşiğinden oluşan sıradan alifatik grup yağıdır ve bu maddenin buhar basıncı yüksektir. Vakumda ısıtıldığında hızlı bir şekilde su buharı, hidrojen ve karbondioksit gibi gazlara ayrışır ve bunlar kolayca buharlaşarak vakum pompası tarafından dışarı atılır. vakum Pompası . Ancak vakumla ısıl işlemden önce iş parçası temizlenmeli ve fırına yerleştirilmelidir. Fırının ve ayrıca vakum pompasının yağ ile kirlenmesini önlemek için büyük miktarda yağ kalıntılarının bulunması kaçınılmalıdır; aksi takdirde vakum pompasının performansı zarar görebilir.

Vakum saflaştırması: metal yüzeyde oksit film, hafif pas, nitrürler, hidrürler vb. bulunur ve vakumda ısıtılırken bu bileşikler indirgenir, ayrışır veya buharlaşır ve kaybolur; böylece iş parçası pürüzsüz bir yüzey elde eder.

Vakum koruması: neredeyse tüm metaller oksitleyici atmosferde ısıtıldığında metal yüzeyi oksitlenir ve parlaklığını kaybeder. Vakumda ısıtmak, metal malzemenin orijinal yüzey parlaklığını korumasını sağlar.

Teknik Destek ve Satış Sonrası Hizmet

Müşterilerimize yalnızca üstün performanslı ekipmanlar sağlamakla kalmıyor, aynı zamanda eksiksiz bir satış sonrası hizmet sunuyoruz.

Aynı zamanda müşterilerimize aşağıdaki taahhütleri veriyoruz:

Ekipman fabrikadan çıktığında ilgili yedek parçalar ve sarf malzemeleri sağlanacaktır;

Garanti süresi boyunca garanti kapsamındaki herhangi bir parçada meydana gelen hasar ücretsiz olarak onarılacak veya değiştirilecektir;

Kalite güvence süresi boyunca, ekipman arızası garanti kapsamı dışında ise, onarım veya değiştirme için ödeme alınacaktır;

Garanti süresi dolduktan sonra, ücretli ancak tercihli satış sonrası hizmet ve yedek parça temini sunarız;

Boşluk fırını ve ilgili ekipmanların büyük onarımını ve yedek parça tedarikini üstlenir, müşterilere profesyonel bakım hizmetleri ile güvenilir kalite ve uygun fiyatlı yedek parçalar sağlarız;

Satış sonrası hizmet talebinde bulunduğunuzda 2 saat içinde yanıt veririz ve gerekirse 12 saat içinde müşteri fabrikasına ulaşabiliriz;

Kullanıcıların gerçek durumuna göre daha hızlı bir yöntem sunarız.

Vakum fırınının seçimi principalmente fırının yapısını, etkili ısıtma alanının boyutunu, vakum pompasının çekme hızını ve ısıtma odasının malzeme seçimini içerir. Ürünün vakum aralığı, malzemenin sıcaklık işlemi ve diğer faktörler aracılığıyla en uygun ürün ekipmanı seçilir.

1. Etkili Isıtma Bölgesinin Seçimi

Vakum fırını fırın boyutu, ısı işlemi tek ürün boyutuna, şekline ve bir fırının kapasitesine göre belirlenebilir. Vakum fırını yatay (tek kamaralı, çift kamaralı, çok kamaralı yapı) ve dikey vakum fırını (uzun ince parçaların askıda tutulması veya levha parçaların ısı işlemi) olarak ayrılır. Yapısal sınırlamalar ve maliyet nedeniyle yatay tek kamaralı yapı en yaygın kullanılan vakum ısı işlem fırınıdır. Dikey vakum fırını yerleşimi nedeniyle kaldırma iletim sistemi gerektirdiğinden satın alma maliyeti biraz daha yüksektir. Bizim yaygın olarak kullandığımız yatay vakum fırınlarının etkin alan boyutları aşağıdaki gibidir:

Fırın boyutu |

Önerilen etkin çalışma alanı (mm) |

Deneysel tip, küçük vakum fırını |

300x200x200 450x300x300 |

Orta boy vakum fırını |

600x400x400 700 x 500 x 500 900 x 600 x 600 1200 x 600 x 600 |

Büyük vakum fırını |

1200 x 800 x 800 1500 x 800 x 800 2100 x 800 x 800 4000 x 1200 x 1200 |

Dev boyutlu vakum fırını |

6000 x 1300 x 1300 9000 x 1550 x 1830 |

Çalışma vakumu, malzeme ve ısıtma sıcaklığına göre seçilmelidir. Öncelikle oksitlenme olmayan ısıtma için gerekli çalışma vakumu sağlanmalı, ardından yüzey parlaklığı, gaz çıkarma ve alaşım elementlerinin buharlaşması kapsamlı olarak dikkate alınmalıdır. Yaygın olarak kullanılan malzemeler için önerilen çalışma vakumu aşağıdadır:

Vakum ısıl işleme |

Önerilen çalışma vakumu |

Boşluk Kaynaklama |

Önerilen çalışma vakumu |

Çelik (alaşım takımlı çelik, yapısal çelik, rulman çeliği) |

1–10⁻¹Pa |

Alüminyum Ürünleri |

10⁻³Pa |

Cr, Ni, Si vb. içeren alaşımlı çelik |

10Pa |

Bakır bazlı ürünler |

10⁻¹–10⁻²Pa |

Paslanmaz çelik, yüksek sıcaklık alaşımı, demir, nikel, kobalt bazlı |

10⁻²–10⁻³Pa |

Nikel bazlı ürünler |

10⁻²–10⁻³Pa |

Titanyum alaşımı |

10⁻³Pa |

Çok bileşenli alaşım ürünü |

10⁻¹–10⁻³Pa |

Bakır alaşımı |

133–13,3Pa |

Yüksek hız çeliği temperleme |

1,3–10⁻² |

3. Fırın gövdesi malzemesinin seçimi

Vakum fırını gövdesi, sızdırmaz bir kap olarak çalışma alanıdır ve aynı zamanda fırın parçalarının monte edildiği temel yapıdır. Fırın gövdesi çift cidarlı su soğutmalı bir basınç kabıdır ve şekil değiştirmeye ve hasara karşı yeterli mekanik dayanıma ve stabiliteye sahip olmalıdır. Gövde malzemesine göre tümü karbon çelikten yapılanlar ve iç duvarı paslanmaz çelik, diğer kısımları karbon çelik olanlar olmak üzere ikiye ayrılır.

4. Isıtma ve ısı yalıtım malzemesinin seçimi

Ekipman, farklı çalışma sıcaklıklarına göre farklı ısıtma elemanları ve ısı yalıtım katmanları seçebilir. Yaygın olarak kullanılan ısıtma elemanı malzemeleri arasında ısıya dayanıklı çelik (Cr20Ni80), yüksek saflıkta grafit, molibden ve alaşımları bulunur. Sıcaklık aralığı aşağıda belirtilmiştir. Yukarıdaki malzeme seçimlerinin yanı sıra, uzun süreli kullanım sırasında enerji tüketimi ve kararlılık da kapsamlı bir şekilde dikkate alınmalıdır.

İşlem Sıcaklığı |

Isıtma Elemanı Seçimi |

Yalıtım Katmanı Seçimi |

≤800℃ |

Yüksek sıcaklık nikel-krom alaşımı |

Paslanmaz çelik |

800℃–950℃ |

Yüksek sıcaklık nikel-krom alaşımı (Cr20Ni80) |

Isıya dayanıklı çelik + paslanmaz çelik |

950℃–1100℃ |

Molibden metali veya ısıya dayanıklı çelik |

Isıya dayanıklı çelik + grafitle dolgulu kumaş |

|

|

Molibden metali + paslanmaz çelik |

|

|

Molibden metali + grafitle dolgulu kumaş |

1100℃–1300℃ |

Molibden-lantana alaşımı |

Molibden-lantan alaşımı + paslanmaz çelik |

|

Yüksek saflikta grafit |

Grafit yumuşak fildişi + Grafit sert fildişi |

1300℃–1600℃ |

Molibden-lantana alaşımı |

Molibden-lantan alaşımı + paslanmaz çelik |

|

İzostatik preslenmiş grafit |

Grafit yumuşak fildişi + Grafit sert fildişi |

|

Wolfram alaşımı |

Tungsten alaşımı + Molibden-lantan alaşımı + paslanmaz çelik |

1600℃–2100℃ |

İzostatik preslenmiş grafit |

Grafit yumuşak fildişi + Grafit sert fildişi |

|

Tantalum |

Tantal + Molibden-lantan alaşımı + Paslanmaz çelik |