Descripción del Producto:

El horno de soldadura al vacío con cámara única ZLQ se utiliza principalmente para la soldadura al vacío de intercambiadores de aire, enfriadores de aceite, radiadores, evaporadores de aire acondicionado, condensadores, antenas de red de radar, tubos de guía de ondas y diversos intercambiadores de calor de placas-aletas o tubulares para la protección ambiental del automóvil productos . También puede utilizarse para la soldadura al vacío de placas refrigeradas por agua y cajas de refrigeración por aire de aluminio para componentes eléctricos en industrias como el ferrocarril de alta velocidad y los vehículos de nueva energía, así como para la soldadura de productos de separación. La cámara de calentamiento del horno de soldadura al vacío para aluminio adopta cinta de calentamiento de Ni-Cr y una estructura compuesta de aislamiento térmico con pantalla reflectante multicapa de 1Cr18Ni9Ti;

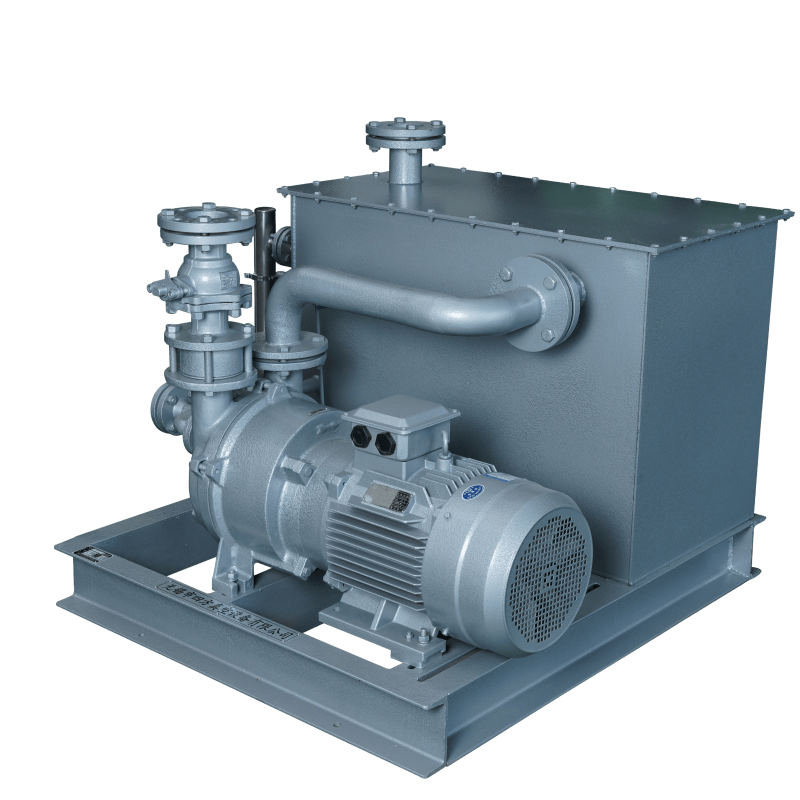

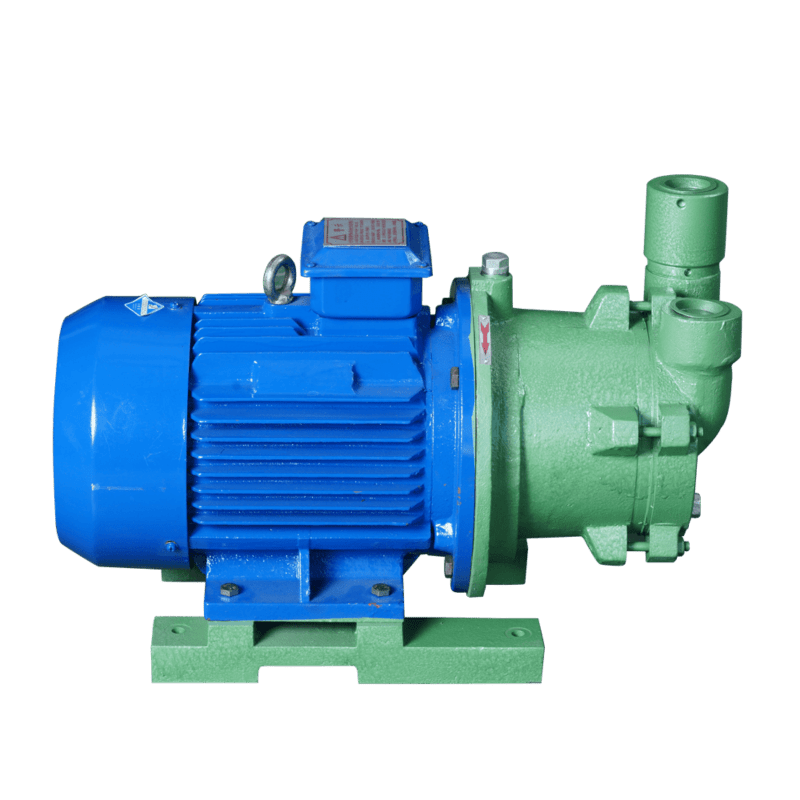

El sistema de vacío es un sistema de alto vacío de tres etapas compuesto por bomba de difusión, bomba Roots y bomba mecánica de apoyo;

Los hornos de soldadura en aluminio son todos hornos de presión negativa, y se puede instalar un sistema de enfriamiento por aire con circulación externa según los requisitos del cliente;

El tamaño de la zona válida puede personalizarse según los requisitos del cliente;

| Horno de soldadura al vacío con aluminio de una sola cámara ZLQ |

| Modelo |

Zona válida (mm) |

Temperatura máxima (℃) |

Potencia de calefacción (KW) |

Vacío extremo (Pa) |

Presión de enfriamiento por gas (bar) |

| ZLQ-50 |

600x400x400 |

800 |

50 |

6x10-4 |

Presión negativa |

| ZLQ-90 |

700x500x500 |

800 |

90 |

6x10-4 |

Presión negativa |

| ZLQ-120 |

1200x600x600 |

800 |

120 |

6x10-4 |

Presión negativa |

| ZLQ-300 |

2100x900x900 |

800 |

300 |

6x10-4 |

Presión negativa |

| ZLQ-310 |

2100x900x1000 |

800 |

310 |

6x10-4 |

Presión negativa |

| ZLQ-300 |

2600x800x800 |

800 |

300 |

6x10-4 |

Presión negativa |

| ZLQ-450 |

2100x1200x900 |

800 |

450 |

6x10-4 |

Presión negativa |

| ZLQ-460 |

2100x1100x1300 |

800 |

460 |

6x10-4 |

Presión negativa |

| ZLQ-600 |

4000x1000x1050 |

800 |

600 |

6x10-4 |

Presión negativa |

| ZLQ-750 |

6100x1200x1200 |

800 |

750 |

6x10-4 |

Presión negativa |

| ZLQ-1000 |

6000x1300x1300 |

800 |

1000 |

6x10-4 |

Presión negativa |

| ZLQ-2000 |

9000x1550x1830 |

800 |

2000 |

6x10-4 |

Presión negativa |

Ventajas y funciones del tratamiento térmico al vacío

El tratamiento térmico es un proceso básico importante para mejorar el rendimiento, la fiabilidad y la vida útil de las piezas mecánicas. El tratamiento térmico puede maximizar la extracción y aprovechar al máximo el potencial de los materiales metálicos, de modo que las piezas mecánicas puedan cumplir plenamente con los requisitos de rendimiento y durabilidad bajo diversas condiciones de servicio. Las ventajas del tratamiento térmico en vacío son la ausencia de oxidación, descarbonatación y contaminación; superficie limpia, pequeña distorsión; excelentes propiedades mecánicas integrales; amplia aplicación; alta automatización; alta eficiencia de producción, calidad de producto estable y ahorro energético. El tratamiento térmico en vacío puede utilizarse ampliamente en recocido, normalizado, temple con aceite (o gas), temple con gas de alta presión (alto caudal), cementación en vacío, sinterización en vacío, soldadura fuerte en vacío y otros campos.

Las características del proceso del tratamiento térmico en vacío son el desgasificado en vacío, el efecto de desengrase en vacío, el efecto de purificación en vacío y el efecto de protección en vacío.

Desgasificación del vacío: en el proceso de calentamiento en vacío, las piezas de acero reducen la presión del horno, es decir, aumentan el grado de vacío; los gases residuales (H, N, CO, etc.) en el acero se liberan (desgasificación), mejorando así las propiedades mecánicas de las piezas de acero. Después de la temple en vacío, las piezas de molde presentan una mayor plasticidad y tenacidad al impacto, lo que prolonga su vida útil.

Efecto de desengrase al vacío: el horno de desengrase al vacío se ha utilizado ampliamente en láminas metálicas, trefilado y tratamiento de desengrase de piezas metálicas con malla de orificios pequeños. Debido a que la grasa adherida a estos objetos pertenece al grupo alifático común, que es un compuesto de carbono, hidrógeno y oxígeno, su presión de vapor es alta, y al calentarse en vacío, se descompone rápidamente en gases como vapor de agua, hidrógeno y dióxido de carbono, los cuales se evaporan y se extraen fácilmente mediante la bomba de vacío . Sin embargo, antes del tratamiento térmico al vacío, la pieza de trabajo aún debe limpiarse y cargarse en el horno. Evite una gran cantidad de grasa para no contaminar el horno ni la bomba de vacío, y así evitar dañar el rendimiento de la bomba de vacío.

Purificación al vacío: la superficie metálica tiene una película de óxido, ligera oxidación, nitruros, hidruros, etc.; al calentarse en vacío, estos compuestos se reducen, descomponen o se vuelatilizan y desaparecen, por lo que la pieza obtiene una superficie lisa.

Protección al vacío: cuando casi todos los metales se calientan en una atmósfera oxidante, la superficie metálica se oxida y pierde el brillo original del metal; el calentamiento en vacío permite que el material metálico mantenga el brillo superficial original.

Soporte técnico y servicio posventa

No solo proporcionamos a nuestros clientes equipos de excelente rendimiento, sino que también ofrecemos un servicio posventa completo.

Al mismo tiempo, hacemos los siguientes compromisos con nuestros clientes:

Cuando el equipo salga de fábrica, se proporcionarán repuestos y piezas de repuesto correspondientes;

Durante el período de garantía, cualquier pieza dañada dentro del alcance de la garantía será reparada o reemplazada gratuitamente;

Durante el período de garantía, si la falla del equipo está fuera del alcance de la garantía, se proporcionará reparación o reemplazo con cargo;

Después de superar el período de garantía, ofrecemos servicio posventa y suministro de repuestos pagados, pero con condiciones preferenciales;

Nos encargamos de la revisión general y del suministro de repuestos para hornos de vacío y equipos relacionados, y ofrecemos a los clientes servicios profesionales de mantenimiento, así como repuestos de calidad confiable y precio razonable;

Cuando presente una solicitud de servicio posventa, responderemos en un plazo de 2 horas, y si es necesario, podemos llegar a la fábrica del cliente en un máximo de 12 horas;

Proporcionar un método más rápido según la situación real de los usuarios.

La selección del horno de vacío implica principalmente la estructura del horno, el tamaño del área de calentamiento efectiva, la velocidad de bombeo de la bomba de vacío y la selección del material de la cámara de calentamiento. A través del rango de vacío del producto, el tratamiento térmico del material y otros factores, con el fin de elegir el equipo de producto más adecuado.

1. Selección de la zona de calentamiento efectiva

El tamaño del horno de vacío puede determinarse según el tamaño individual del producto para el tratamiento térmico, su forma y la capacidad del horno. Los hornos de vacío se dividen en horizontales (estructura de una cámara, doble cámara o múltiples cámaras) y verticales (para piezas alargadas suspendidas o tratamiento térmico de piezas planas). Debido a la estructura y costos, la configuración horizontal de una sola cámara es el tipo más comúnmente utilizado de horno de tratamiento térmico por vacío. El horno vertical tiene un sistema de transmisión con elevación debido a su disposición, lo que hace que su costo de adquisición sea ligeramente superior. El tamaño habitual de área efectiva en los hornos horizontales de vacío que usamos comúnmente es el siguiente:

Tamaño del horno |

Área de trabajo efectiva recomendada (mm) |

Tipo experimental, horno de vacío pequeño |

300x200x200 450x300x300 |

Horno de vacío mediano |

600x400x400 700 x 500 x 500 900 x 600 x 600 1200 x 600 x 600 |

Horno de vacío grande |

1200 x 800 x 800 1500 x 800 x 800 2100 x 800 x 800 4000 x 1200 x 1200 |

Horno de vacío gigante |

6000 x 1300 x 1300 9000 x 1550 x 1830 |

El vacío de trabajo debe seleccionarse según el material y la temperatura de calentamiento. Primero, debe cumplirse el vacío de trabajo necesario para el calentamiento sin oxidación, y luego se deben considerar de forma integral el brillo superficial, la desgasificación y la evaporación de los elementos de la aleación. Se recomienda el siguiente vacío de trabajo para materiales comúnmente utilizados:

Tratamiento térmico al vacío |

Vacío de trabajo recomendado |

Unión al vacío |

Vacío de trabajo recomendado |

Acero (acero para herramientas aleado, acero estructural, acero para rodamientos) |

1–10⁻¹Pa |

Productos de aluminio |

10⁻³Pa |

Acero aleado que contiene Cr, Ni, Si, etc. |

10Pa |

Productos a base de cobre |

10⁻¹–10⁻²Pa |

Acero inoxidable, aleación resistente al calor, aceros base hierro, níquel y cobalto |

10⁻²–10⁻³Pa |

Productos a base de níquel |

10⁻²–10⁻³Pa |

Aleación de titanio |

10⁻³Pa |

Producto de aleación multicomponente |

10⁻¹–10⁻³Pa |

Las demás |

133–13,3Pa |

Revenido de acero rápido |

1,3–10⁻² |

3. Selección del material de la carcasa del horno

La carcasa del horno al vacío es el espacio de trabajo de un recipiente sellado, y también es la base para la instalación de las piezas del horno. La carcasa del horno es un recipiente de doble pared con enfriamiento por agua que debe tener suficiente resistencia mecánica y estabilidad para evitar deformaciones y daños tras la acción de fuerzas y calor. Según el material de la carcasa, se divide en material completamente de acero al carbono, y material de acero inoxidable en la pared interna mientras que el resto es de acero al carbono.

4. Selección del material de calentamiento y aislamiento térmico

El equipo puede elegir diferentes elementos calefactores y capas de aislamiento térmico según las distintas temperaturas de funcionamiento. Los materiales comúnmente utilizados para los elementos calefactores son acero resistente al calor (Cr20Ni80), grafito de alta pureza, molibdeno y aleaciones, etc. El rango de temperatura es el siguiente. Además de la selección de los materiales mencionados, es necesario considerar de forma integral el consumo energético y la estabilidad durante un uso prolongado.

Temperatura de Operación |

Selección del elemento calefactor |

Selección de la capa de aislamiento |

≤800℃ |

Aleación de níquel-cromo de alta temperatura |

Acero inoxidable |

800℃–950℃ |

Aleación de níquel-cromo de alta temperatura (Cr20Ni80) |

Acero resistente al calor + acero inoxidable |

950℃–1100℃ |

Metal molibdeno o acero resistente al calor |

Acero resistente al calor + fieltro de grafito |

|

|

Metal molibdeno + acero inoxidable |

|

|

Metal molibdeno + fieltro de grafito |

1100℃–1300℃ |

Aleación de molibdeno-lantano |

Aleación de molibdeno-landanio + acero inoxidable |

|

Grafito de alta pureza |

Fieltro blando de grafito + fieltro duro de grafito |

1300℃–1600℃ |

Aleación de molibdeno-lantano |

Aleación de molibdeno-landanio + acero inoxidable |

|

Grafito prensado isostáticamente |

Fieltro blando de grafito + fieltro duro de grafito |

|

Aleación de wolframio |

Aleación de tungsteno + aleación de molibdeno-landanio + acero inoxidable |

1600℃–2100℃ |

Grafito prensado isostáticamente |

Fieltro blando de grafito + fieltro duro de grafito |

|

Tantalio |

Tántalo + aleación de molibdeno-landanio + acero inoxidable |