ZLQ enkammer vakuumaluminiumlodningsovn bruges primært til vakuumlodning af luftintercoolere, ollekølere, radiatorer, airconditionsevaporatorer, kondensatorer, radar nettovantenne, bølgelederrør og forskellige plade-fin- eller rørdimensionsvarmevekslere til bilernes miljøbeskyttelse produkter . Den kan også bruges til vakuumlodning af aluminiums vandkøleplader og luftkølebokse til elektriske komponenter i industrier såsom højhastighedstog og nye energibiler samt lodning af separationsprodukter. Opvarmningskammeret i vakuum aluminium loddesmetningsovnen er udført med Ni-Cr båndopvarmning og flerlaget 1Cr18Ni9Ti refleksionsskærm komposit varmeisoleringskonstruktion;

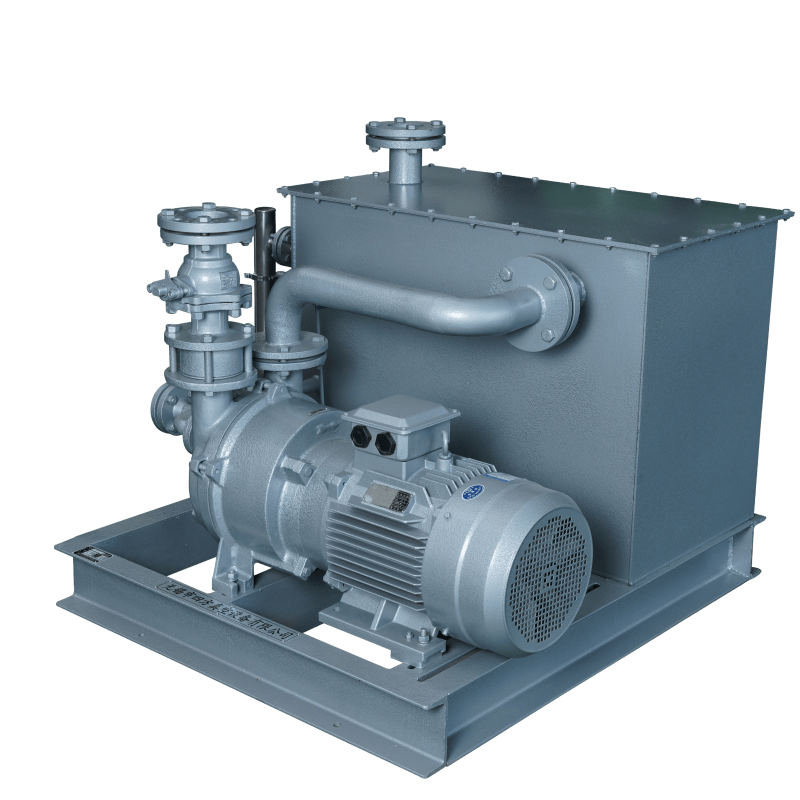

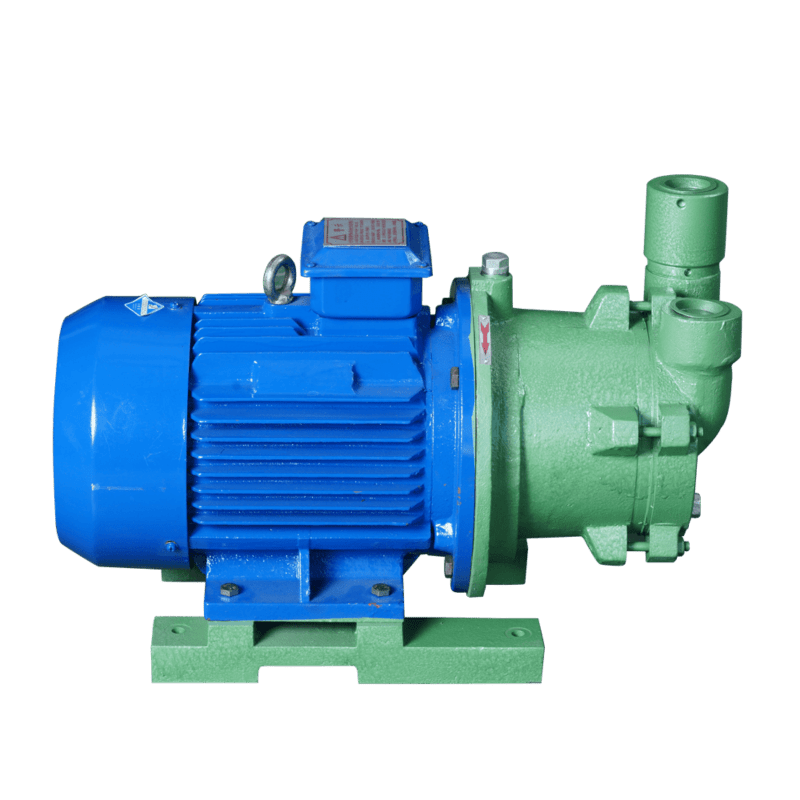

Vacuumsystemet er et trestemmigt højt vacuumsystem bestående af diffusionspumpe, Roots-pumpe og mekanisk baggedrejningspumpe;

Aluminiums-lodningsovne er alle ovne med negativt tryk, og ekstern cirkulation luftkølingssystem kan også installeres efter kundens krav;

Størrelsen på den effektive zone kan tilpasses efter kundens krav;

| ZLQ enkeltkammer vakuum aluminiumssvejseovn |

| Model |

Effektiv zone (mm) |

Maksimal temperatur (℃) |

Varmekraft (KW) |

Ultimat vakuum (Pa) |

Gasafkølingspres (bar) |

| ZLQ-50 |

600x400x400 |

800 |

50 |

6x10-4 |

Negativt tryk |

| ZLQ-90 |

700x500x500 |

800 |

90 |

6x10-4 |

Negativt tryk |

| ZLQ-120 |

1200X600X600 |

800 |

120 |

6x10-4 |

Negativt tryk |

| ZLQ-300 |

2100x900x900 |

800 |

300 |

6x10-4 |

Negativt tryk |

| ZLQ-310 |

2100x900x1000 |

800 |

310 |

6x10-4 |

Negativt tryk |

| ZLQ-300 |

2600x800x800 |

800 |

300 |

6x10-4 |

Negativt tryk |

| ZLQ-450 |

2100x1200x900 |

800 |

450 |

6x10-4 |

Negativt tryk |

| ZLQ-460 |

2100x1100x1300 |

800 |

460 |

6x10-4 |

Negativt tryk |

| ZLQ-600 |

4000x1000x1050 |

800 |

600 |

6x10-4 |

Negativt tryk |

| ZLQ-750 |

6100x1200x1200 |

800 |

750 |

6x10-4 |

Negativt tryk |

| ZLQ-1000 |

6000x1300x1300 |

800 |

1000 |

6x10-4 |

Negativt tryk |

| ZLQ-2000 |

9000x1550x1830 |

800 |

2000 |

6x10-4 |

Negativt tryk |

Fordele og funktioner ved vakuumvarmebehandling

Varmebehandling er en vigtig grundlæggende proces til at forbedre ydeevne, pålidelighed og levetid for mekaniske komponenter. Varmebehandling kan maksimere udnyttelsen og udviklingen af metalmaterialers potentiale, så mekaniske komponenter fuldt ud kan opfylde ydekrav og levetidsforventninger under forskellige driftsbetingelser. Fordele ved vakuumvarmebehandling er ingen oxidation, ingen decarbonisering og ingen forurening; ren overflade, lille deformation; fremragende samlede mekaniske egenskaber; bred anvendelsesmulighed; høj automatisering; høj produktionsydelse, stabil produktkvalitet og energibesparelse. Vakuumvarmebehandling kan anvendes bredt inden for områder som glødning, spaningsfri glødning, olie- (gas-)hærdning, højtryks- (højgennemstrømnings-)gashærdning, vakuumkarburering, vakuumsintering og vakuumlodning.

Procesegenskaberne ved vakuumvarmebehandling omfatter vakuumdegassering, vakuumrensningseffekt, vakuumrensningseffekt og vakuumbeskyttelseseffekt.

Afgasning under vakuum: ståldelene i vakuumopvarmningsprocessen nedsætter trykket i ovnen, det vil sige øger vakuumgraden, og restgassen (H, N, CO osv.) i stålet vil undslippe (afgasning), hvilket forbedrer ståldelenes mekaniske egenskaber. Efter vakuumhærdning forbedres plastisk formbarhed og slagsejhed for formdele, hvilket forlænger levetiden.

Vacuumrensningseffekt: vacuumrensningsovn er blevet bredt anvendt til metaltråd, trækning og præcisionsrensning af metaldele med lille hulmønster. Fordi fedtet, der sidder fast på disse genstande, tilhører den almindelige alifatiske gruppe, som er en forbindelse af kulstof, brint og ilt, har den et højt damptryk, og når den opvarmes i et vacuum, vil den hurtigt nedbrydes til gasser såsom vanddamp, brint og kuldioxid, og de fordamper nemt og suges ud af vakuumpumpe . Før vacuumvarmebehandling bør emnet dog stadig rengøres og indlæses i ovnen. Undgå store mængder fedt, der kan forurene ovnen og forurene vacuum-pumpen, så pumpens ydelse ikke beskadiges.

Vacuumrensning: metaloverfladen har en oxidfilm, svag rust, nitrid, hydrid osv.; når den opvarmes i vacuum, reduceres disse forbindelser, nedbrydes eller fordamper, således at emnet opnår en glat overflade.

Vacuumbeskyttelse: når næsten alle metaller opvarmes i en oxidiserende atmosfære, oxiderer metaloverfladen og mister sin metalliske glans; ved opvarmning i vacuum kan metalmaterialet bevare sin oprindelige overfladeglans.

Teknisk support og eftersalgsservice

Vi leverer ikke kun kunderne udstyr med fremragende ydeevne, men også perfekt service efter salg.

Samtidig giver vi følgende løfter til vores kunder:

Når udstyret forlader fabrikken, leveres de tilhørende reservedele og ekstradele;

I garantiperioden repareres eller udskiftes enhver del, der er beskadiget inden for garantibetingelserne, gratis;

Under kvalitetssikringsperioden, hvis udstyrsfejlen ligger uden for garantioverenskomstens omfang, ydes reparation eller udskiftning mod betaling;

Efter at garanti-perioden er udløbet, yder vi betalt, men foretrukket eftersalgsservice og reservedelsforsyning;

Påtager os reparation og reservedelsforsyning af vakuumovn og relateret udstyr samt yder kunder professionel vedligeholdelsesservice og pålidelige og rimeligt prissatte reservedele;

Når du stiller et eftersalgsanmodning, svarer vi inden for 2 timer, og såfald nødvendigt kan vi ankomme til kundens fabrik inden for 12 timer;

Yder en hurtigere løsning efter brugerens faktiske situation.

Valget af vakuumovn indebærer primært ovnens konstruktion, størrelsen på det effektive opvarmningsområde, pumpehastigheden på vakuum-pumpen og valget af materiale til opvarmrumsudstyret. Gennem produktets vakuumområde, varmebehandling af materialet og andre faktorer kan det mest passende udstyr vælges.

1. Valg af effektivt opvarmningsområde

Vacuumovnens størrelse kan vælges ud fra varmebehandlingens enkeltvare størrelse, form og ovnkapacitet. Vacuumovne deles op i horisontale (enkeltkammer, dobbeltkammer, flerkammersystem) og vertikale vacuumovne (til tynde dele med ophængning eller pladedele til varmebehandling). På grund af konstruktion og omkostninger er den horisontale enkeltkammersystem mest almindeligt anvendt som vacuumvarmebehandlingsovn. Den vertikale vacuumovn har på grund af layoutet et løfte-transmissions-system, hvilket gør købsomkostningerne lidt højere. Vi bruger typisk følgende effektive arealstørrelser for horisontale vacuumovne:

Skur簪størrelse |

Anbefalet effektiv arbejdsareal (mm) |

Eksperimentel type, lille vacuumovn |

300x200x200 450x300x300 |

Mellemstor vacuumovn |

600x400x400 700 x 500 x 500 900 x 600 x 600 1200 x 600 x 600 |

Stor vakuumovn |

1200 x 800 x 800 1500 x 800 x 800 2100 x 800 x 800 4000 x 1200 x 1200 |

Kæmpe vacuumovn |

6000 x 1300 x 1300 9000 x 1550 x 1830 |

Arbejksvakuemet skal vælges ud fra materialet og opvarmningstemperaturen. Først skal arbejksvakuemet for oxidationfri opvarmning opfyldes, og derefter skal overfladens glans, afgasning og fordampning af legeringselementer overvejes samlet. Arbejksvakuemet for almindeligt anvendte materialer anbefales som følger:

Vakuumvarmehandling |

Anbefalet arbejksvakuem |

Vakuumbrazing |

Anbefalet arbejksvakuem |

Stål (legeret værktøjsstål, konstruktionsstål, kuglelejerstål) |

1–10⁻¹Pa |

Aluminium Produkter |

10⁻³Pa |

Legeret stål indeholdende Cr, Ni, Si, osv. |

10Pa |

Kobberbaserede produkter |

10⁻¹–10⁻²Pa |

Rustfrit stål, højtemperaturlegering, jern-, nikkel- og koboltbaserede |

10⁻²–10⁻³Pa |

Nikkelbaserede produkter |

10⁻²–10⁻³Pa |

Titanium Alloy |

10⁻³Pa |

Flerelement-legeringsprodukt |

10⁻¹–10⁻³Pa |

Med indhold af kulstof på over 50 vægtprocent |

133–13,3Pa |

Højhastighedsstål Afglødning |

1,3–10⁻² |

3. Valg af ovnhusmateriale

Vakuumovnens kabinet er det lukkede arbejdsrum, og udgør samtidig grundlaget for montering af ovndele. Ovnkabinettet er dobbeltvægget med vandkøling og skal have tilstrækkelig mekanisk styrke og stabilitet for at forhindre deformation og skader ved påvirkning af kraft og varme. Efter materiale i kabinettet deles det op i almindeligt kulstofstål eller med rustfrit stål i indersiden og kulstofstål i øvrige dele.

4. Valg af opvarmnings- og varmeisoleringsmateriale

Udstyret kan vælge forskellige varmelegemer og varmeisoleringslag afhængigt af forskellige driftstemperaturer. De almindeligt anvendte materialer til varmelegemer er varmestålsbestandig stål (Cr20Ni80), højrenset grafitt, molybdænmetal og legeringer osv. Temperaturområdet er som følger. Ud over valget af ovenstående materialer er det nødvendigt at overveje energiforbruget og stabiliteten ved langvarig brug.

Driftstemperatur |

Valg af varmelegeme |

Valg af isoleringslag |

≤800℃ |

Højtemperatur nikkel-chrom legering |

Rustfrit stål |

800℃–950℃ |

Højtemperatur nikkel-chrom legering (Cr20Ni80) |

Varmebestandigt stål + rustfrit stål |

950℃–1100℃ |

Molybdænmetal eller varmebestandigt stål |

Varmebestandigt stål + grafithuld |

|

|

Molybdænmetal + rustfrit stål |

|

|

Molybdænmetal + grafithuld |

1100℃–1300℃ |

Molibdat-lantan alloy |

Molybdæn-lanthan-legering + rustfrit stål |

|

Højren grafit |

Grafit-softfilt + grafit-hårdfilt |

1300℃–1600℃ |

Molibdat-lantan alloy |

Molybdæn-lanthan-legering + rustfrit stål |

|

Isostatisk presset grafit |

Grafit-softfilt + grafit-hårdfilt |

|

Tungstenalloy |

Wolframlegering + molybdæn-lanthan-legering + rustfrit stål |

1600℃–2100℃ |

Isostatisk presset grafit |

Grafit-softfilt + grafit-hårdfilt |

|

Tantal |

Tantalsmetall + molybdæn-lanthan-legering + rustfrit stål |