ZLQ-Einkammer-Vakuum-Aluminiumlötöfen werden hauptsächlich zum Vakuumlöten von Ladeluftkühlern, Ölkühlern, Kühler, Klima-Verdampfern, Kondensatoren, Radar-Netzantennen, Wellenleitrohren und verschiedenen Platten-Rippen- oder Rohrwärmetauschern im Bereich Automobil-Umweltschutz verwendet produkte . Sie können auch zum Vakuumlöten von Aluminium-Wasser-kühlplatten und Luftkühlkästen für elektrische Bauteile in Branchen wie Hochgeschwindigkeitsbahn und neue Energiefahrzeuge sowie zum Löten von Trennprodukten eingesetzt werden Die Heizkammer des Vakuum-Aluminiumlötofens verfügt über eine Ni-Cr-Bandheizung und eine mehrschichtige Wärmeschutzstruktur aus reflektierendem 1Cr18Ni9Ti-Material.

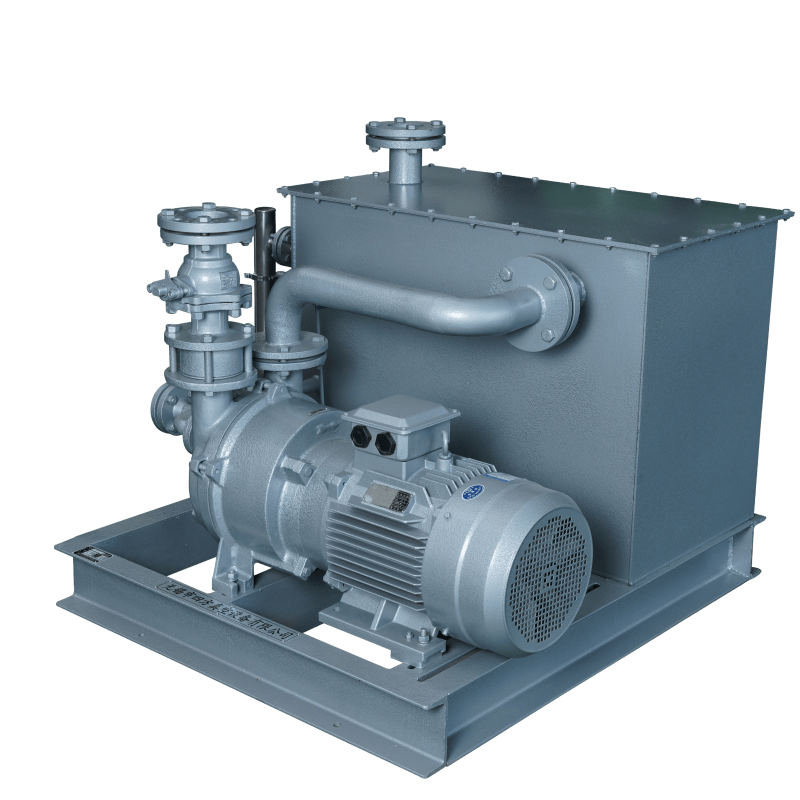

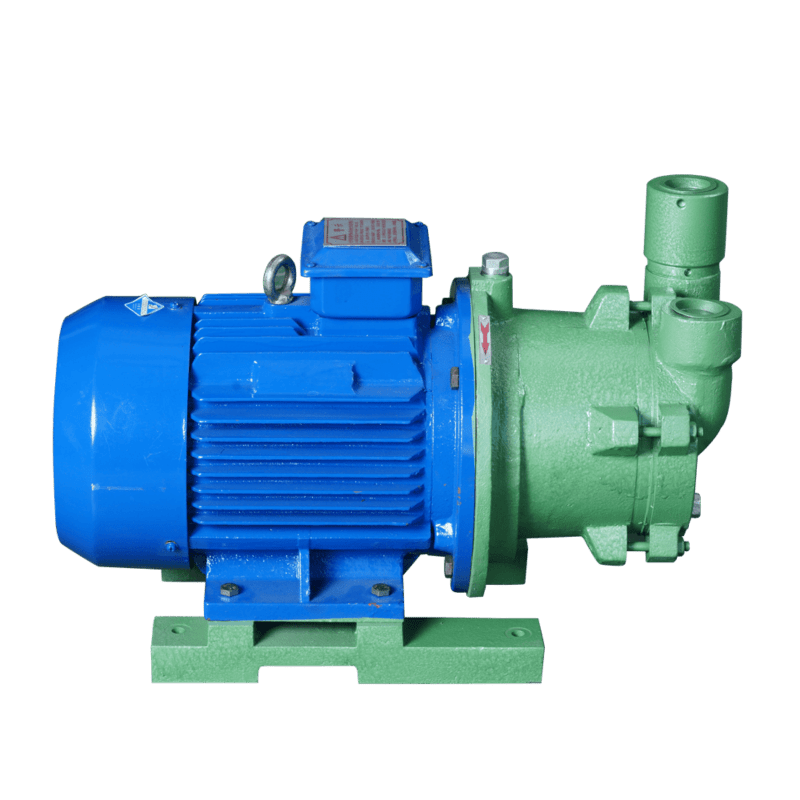

Das Vakuumsystem ist ein dreistufiges Hochvakuumsystem, das aus einer Diffusionspumpe, einer Roots-Pumpe und einer mechanischen Vorpumpe besteht;

Aluminium-Weichlötöfen sind allesamt Unterdrucköfen, und je nach Kundenanforderungen kann auch ein externes Luftkühlsystem mit Umlauf installiert werden;

Die Größe der wirksamen Zone kann je nach Kundenanforderungen angepasst werden;

| ZLQ Ein-Kammer-Vakuum-Aluminiumlötöfen |

| Modell |

Wirksame Zone (mm) |

Maximale Temperatur (℃) |

Heizleistung (KW) |

Endvakuum (Pa) |

Gasdruckkühlung (bar) |

| ZLQ-50 |

600x400x400 |

800 |

50 |

6x10-4 |

Negativer Druck |

| ZLQ-90 |

700x500x500 |

800 |

90 |

6x10-4 |

Negativer Druck |

| ZLQ-120 |

1200x600x600 |

800 |

120 |

6x10-4 |

Negativer Druck |

| ZLQ-300 |

2100x900x900 |

800 |

300 |

6x10-4 |

Negativer Druck |

| ZLQ-310 |

2100x900x1000 |

800 |

310 |

6x10-4 |

Negativer Druck |

| ZLQ-300 |

2600x800x800 |

800 |

300 |

6x10-4 |

Negativer Druck |

| ZLQ-450 |

2100x1200x900 |

800 |

450 |

6x10-4 |

Negativer Druck |

| ZLQ-460 |

2100x1100x1300 |

800 |

460 |

6x10-4 |

Negativer Druck |

| ZLQ-600 |

4000x1000x1050 |

800 |

600 |

6x10-4 |

Negativer Druck |

| ZLQ-750 |

6100x1200x1200 |

800 |

750 |

6x10-4 |

Negativer Druck |

| ZLQ-1000 |

6000x1300x1300 |

800 |

1000 |

6x10-4 |

Negativer Druck |

| ZLQ-2000 |

9000x1550x1830 |

800 |

2000 |

6x10-4 |

Negativer Druck |

Vorteile und Funktionen der Vakuumwärmebehandlung

Die Wärmebehandlung ist ein wichtiger grundlegender Prozess zur Verbesserung der Leistung, Zuverlässigkeit und Lebensdauer von mechanischen Bauteilen. Durch die Wärmebehandlung kann das Potenzial metallischer Werkstoffe maximal erschlossen und genutzt werden, sodass mechanische Bauteile die Leistungsanforderungen und Nutzungsdauer unter verschiedenen Einsatzbedingungen vollständig erfüllen können. Die Vorteile der Vakuumwärmebehandlung sind keine Oxidation, keine Entkohlung, keine Verschmutzung; saubere Oberfläche, geringe Verzugswerte; hervorragende umfassende mechanische Eigenschaften; breite Anwendbarkeit; hohe Automatisierung; hohe Produktionsleistung, stabile Produktqualität und Energieeinsparung. Die Vakuumwärmebehandlung kann breit eingesetzt werden bei Glühen, Spannungsarmglühen, Öl- (Gas-)Härten, Hochdruck-(Hochdurchsatz-)Gashärten, Vakuumkarburieren, Vakuumsintern, Vakuumlöten und anderen Verfahren.

Die Verfahrensmerkmale der Vakuumwärmebehandlung sind die Vakuumentgasung, die Vakuumentfettung, der Vakuumreinigungseffekt und der Vakuumschützende Effekt.

Entgasung im Vakuum: Bei Stahlteilen während des Vakuumerhitzungsprozesses wird der Ofendruck gesenkt, das heißt der Vakuumgrad erhöht. Dadurch entweicht das Restgas (H, N, CO usw.) aus dem Stahl (Entgasung), wodurch die mechanischen Eigenschaften der Stahlteile verbessert werden. Nach dem Vakuumhärten zeigen Formteile eine bessere Duktilität und Schlagzähigkeit, wodurch sich die Lebensdauer verlängert.

Vakuum-Entfettungseffekt: Der Vakuum-Entfettungsofen wird häufig für die Entfettung von Metallfolien, Drahtziehen und die präzise Entfettung von metallischen Bauteilen mit kleinem Lochraster eingesetzt. Da das an diesen Objekten haftende Fett zur gewöhnlichen aliphatischen Gruppe gehört, also eine Verbindung aus Kohlenstoff, Wasserstoff und Sauerstoff ist, weist es einen hohen Dampfdruck auf und zersetzt sich beim Erhitzen im Vakuum schnell in Gase wie Wasserdampf, Wasserstoff und Kohlendioxid, die leicht verdampfen und vom vakuumpumpe . Vor der Vakuumwärmebehandlung sollte das Werkstück jedoch dennoch gereinigt und sorgfältig in den Ofen eingelegt werden. So wird vermieden, dass große Mengen Fett den Ofen verunreinigen und die Vakuumpumpe beschädigen, wodurch deren Leistung beeinträchtigt werden könnte.

Vakuumreinigung: Die Metalloberfläche weist Oxidfilme, leichten Rost, Nitride, Hydride usw. auf. Beim Erhitzen im Vakuum werden diese Verbindungen reduziert, zersetzt oder verdampfen und verschwinden, sodass das Werkstück eine glatte Oberfläche erhält.

Vakuum-Schutz: Wenn fast alle Metalle in einer oxidierenden Atmosphäre erhitzt werden, oxidiert die Metalloberfläche und verliert den metallischen Glanz. Durch das Erhitzen im Vakuum kann das metallische Material seine ursprüngliche Oberflächenhelligkeit beibehalten.

Technischer Support und Kundendienst

Wir bieten unseren Kunden nicht nur leistungsstarke Anlagen, sondern auch einen umfassenden Kundendienst nach dem Kauf.

Gleichzeitig geben wir unseren Kunden folgende Zusicherungen:

Bei Auslieferung der Anlage werden entsprechende Ersatzteile und Reservekomponenten bereitgestellt;

Während der Garantiezeit werden alle innerhalb des Garantieumfangs beschädigten Teile kostenlos repariert oder ausgetauscht;

Während der Gewährleistungszeit wird die Bezahlung für Reparatur oder Ersatz bereitgestellt, wenn der Gerätefehler außerhalb des Garantieumfangs liegt;

Nach Ablauf der Garantiezeit bieten wir entgeltliche, jedoch bevorzugte Kundendienstleistungen und Ersatzteilversorgung an;

Übernahme der Generalüberholung und Ersatzteilversorgung von Vakuumöfen und zugehörigen Anlagen sowie Bereitstellung professioneller Wartungsdienstleistungen und zuverlässiger, preisgünstiger Ersatzteile;

Sobald Sie eine Anfrage zum Kundendienst stellen, antworten wir innerhalb von 2 Stunden und können bei Bedarf innerhalb von 12 Stunden bei Ihrem Werk vor Ort sein;

Bereitstellung einer schnelleren Lösung entsprechend der tatsächlichen Situation der Nutzer;

Die Auswahl des Vakuumofens betrifft hauptsächlich die Ofenbauart, die Größe der wirksamen Heizzone, die Pumpgeschwindigkeit der Vakuumpumpe und die Wahl des Materials der Heizkammer. Anhand des Vakuumbereichs des Produkts, der Temperaturbehandlung des Materials und weiterer Faktoren erfolgt die Auswahl der am besten geeigneten Produktanlage.

1. Auswahl der wirksamen Heizzone

Die Ofengröße der Vakuumöfen kann je nach Abmessungen, Form und Chargenkapazität des einzelnen zu wärmehärtenden Produkts gewählt werden. Vakuumöfen werden in horizontale (Einzelkammer, Doppelkammer, Mehrkammerbauweise) und vertikale Vakuumöfen (für schlanke Teile zur Hängebehandlung oder Plattenbauteile zur Wärmebehandlung) unterteilt. Aufgrund der Bauform und der Kosten ist die horizontale Einzelkammer-Bauweise der am häufigsten verwendete Typ für die Vakuum-Wärmebehandlung. Der vertikale Vakuumofen verfügt aufgrund der Anordnung über ein Hebe-Transmissionsystem, wodurch die Anschaffungskosten etwas höher liegen. Die von uns üblicherweise verwendeten horizontalen Vakuumöfen haben folgende effektive Bereichsgrößen:

Ofengröße |

Empfohlene effektive Arbeitsbereichsgröße (mm) |

Experimenteller Typ, kleiner Vakuumofen |

300x200x200 450x300x300 |

Mittlerer Vakuumofen |

600x400x400 700 x 500 x 500 900 x 600 x 600 1200 x 600 x 600 |

Großvakuumöfen |

1200 x 800 x 800 1500 x 800 x 800 2100 x 800 x 800 4000 x 1200 x 1200 |

Großvolumiger Vakuumofen |

6000 x 1300 x 1300 9000 x 1550 x 1830 |

Das Arbeitsvakuum sollte entsprechend dem Material und der Heiztemperatur ausgewählt werden. Zunächst muss das für eine oxidationfreie Erwärmung erforderliche Arbeitsvakuum gewährleistet sein, anschließend sollten Oberflächenhelligkeit, Entgasung und Verdampfung von Legierungsbestandteilen umfassend berücksichtigt werden. Das Arbeitsvakuum für häufig verwendete Materialien wird wie folgt empfohlen:

Vakuumanlassen |

Empfohlenes Arbeitsvakuum |

Vakuumschweissen |

Empfohlenes Arbeitsvakuum |

Stahl (Legierter Werkzeugstahl, Baustahl, Lagerstahl) |

1–10⁻¹Pa |

Aluminiumprodukte |

10⁻³Pa |

Legierter Stahl mit Cr, Ni, Si usw. |

10Pa |

Kupferbasis-Produkte |

10⁻¹–10⁻²Pa |

Edelstahl, Hochtemperaturlegierung, Eisen-, Nickel- und Kobaltbasis |

10⁻²–10⁻³Pa |

Nickelbasierte Produkte |

10⁻²–10⁻³Pa |

Mit einem Gehalt an Kohlenwasserstoffen von mehr als 0,5% |

10⁻³Pa |

Mehrkompomenten-Legierungsprodukt |

10⁻¹–10⁻³Pa |

Kupferlegierung |

133–13,3Pa |

Schnellarbeitsstahl-Anlassung |

1,3–10⁻² |

3. Auswahl des Ofengehäusematerials

Das Vakuumofengehäuse ist der Arbeitsraum aus einem abgedichteten Behälter und bildet zugleich die Grundlage für die Montage der Ofenteile. Das Ofengehäuse ist ein doppelwandiger, wassergekühlter Druckbehälter, der über ausreichende mechanische Festigkeit und Stabilität verfügen muss, um Verformung und Beschädigung durch mechanische und thermische Belastung zu verhindern. Je nach Gehäusematerial wird unterschieden in vollständig aus Kohlenstoffstahl gefertigte Ausführungen sowie solche mit innenliegender Edelstahlinnenwand und sonstigen Teilen aus Kohlenstoffstahl.

4. Auswahl der Heiz- und Wärmedämmmaterialien

Die Ausrüstung kann je nach unterschiedlichen Betriebstemperaturen verschiedene Heizelemente und Wärmedämmschichten wählen. Zu den üblicherweise verwendeten Materialien für Heizelemente gehören hitzebeständiger Stahl (Cr20Ni80), hochreiner Graphit, Molybdän und Legierungen usw. Der Temperaturbereich ist wie folgt. Neben der Auswahl der oben genannten Materialien ist es notwendig, den Energieverbrauch und die Stabilität bei langfristigem Gebrauch umfassend zu berücksichtigen.

Betriebstemperatur |

Auswahl des Heizelements |

Auswahl der Dämmschicht |

≤800℃ |

Hochtemperatur-Nickel-Chrom-Legierung |

Edelstahl |

800℃–950℃ |

Hochtemperatur-Nickel-Chrom-Legierung (Cr20Ni80) |

Hitzebeständiger Stahl + Edelstahl |

950℃–1100℃ |

Molybdän-Metall oder hitzebeständiger Stahl |

Hitzebeständiger Stahl + Graphitfilz |

|

|

Molybdän-Metall + Edelstahl |

|

|

Molybdän-Metall + Graphitfilz |

1100℃–1300℃ |

Molybdän-Lanthanlegierung |

Molybdän-Lanthan-Legierung + Edelstahl |

|

Hochreiner Graphit |

Graphitweichfilz + Graphithartfilz |

1300℃–1600℃ |

Molybdän-Lanthanlegierung |

Molybdän-Lanthan-Legierung + Edelstahl |

|

Isostatisch gepresster Graphit |

Graphitweichfilz + Graphithartfilz |

|

Wolframlegierung |

Wolframlegierung + Molybdän-Lanthan-Legierung + Edelstahl |

1600℃–2100℃ |

Isostatisch gepresster Graphit |

Graphitweichfilz + Graphithartfilz |

|

Tantal |

Tantal + Molybdän-Lanthan-Legierung + Edelstahl |