O Forno de Brasagem a Vácuo com Câmara Simples ZLQ é principalmente utilizado para brasagem a vácuo de intercoolers de ar, trocadores de óleo, radiadores, evaporadores de ar-condicionado, condensadores, antenas de redes de radar, tubos guia de onda e diversos trocadores de calor do tipo placas-aletas ou tubulares aplicados na proteção ambiental automotiva produtos . Também pode ser utilizado para brasagem a vácuo de placas refrigeradas a água e caixas de refrigeração a ar em componentes elétricos de indústrias como trem de alta velocidade e veículos de nova energia, bem como para brasagem de produtos de separação. A câmara de aquecimento do forno de brasagem a vácuo de alumínio adota cinta de aquecimento de Ni-Cr e estrutura composta de isolamento térmico com tela refletora multicamada de 1Cr18Ni9Ti;

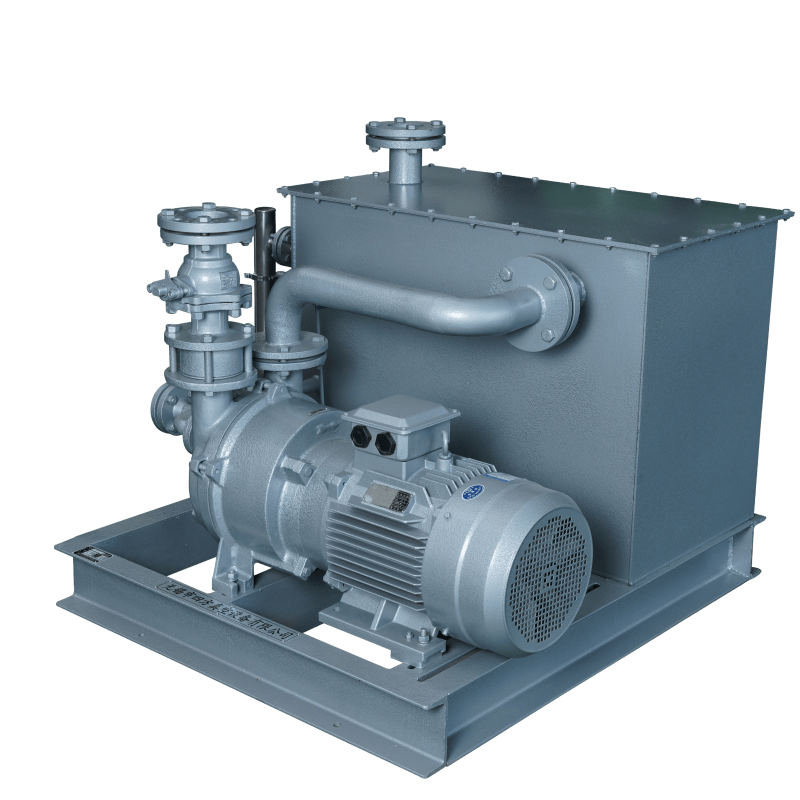

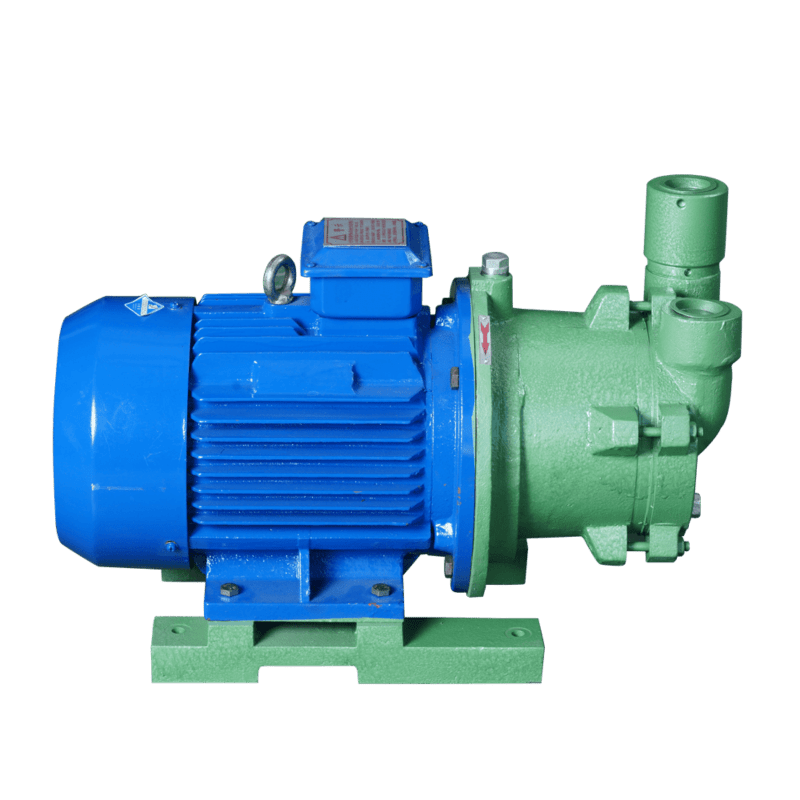

O sistema a vácuo é um sistema de alto vácuo de três estágios composto por bomba de difusão, bomba Roots e bomba mecânica de pré-vácuo;

Os fornos de brasagem em alumínio são todos fornos de pressão negativa, e pode ser instalado um sistema de refrigeração a ar com circulação externa conforme exigido pelo cliente;

O tamanho da zona útil pode ser personalizado conforme as necessidades do cliente;

| Forno de brasagem a vácuo com câmara única para alumínio ZLQ |

| Modelo |

Zona útil (mm) |

Temperatura máxima (℃) |

Potência de aquecimento (KW) |

Vácuo final (Pa) |

Pressão de resfriamento a gás (bar) |

| ZLQ-50 |

600x400x400 |

800 |

50 |

6x10-4 |

Pressão negativa |

| ZLQ-90 |

700x500x500 |

800 |

90 |

6x10-4 |

Pressão negativa |

| ZLQ-120 |

1200X600X600 |

800 |

120 |

6x10-4 |

Pressão negativa |

| ZLQ-300 |

2100x900x900 |

800 |

300 |

6x10-4 |

Pressão negativa |

| ZLQ-310 |

2100x900x1000 |

800 |

310 |

6x10-4 |

Pressão negativa |

| ZLQ-300 |

2600x800x800 |

800 |

300 |

6x10-4 |

Pressão negativa |

| ZLQ-450 |

2100x1200x900 |

800 |

450 |

6x10-4 |

Pressão negativa |

| ZLQ-460 |

2100x1100x1300 |

800 |

460 |

6x10-4 |

Pressão negativa |

| ZLQ-600 |

4000x1000x1050 |

800 |

600 |

6x10-4 |

Pressão negativa |

| ZLQ-750 |

6100x1200x1200 |

800 |

750 |

6x10-4 |

Pressão negativa |

| ZLQ-1000 |

6000x1300x1300 |

800 |

1000 |

6x10-4 |

Pressão negativa |

| ZLQ-2000 |

9000x1550x1830 |

800 |

2000 |

6x10-4 |

Pressão negativa |

Vantagens e funções do tratamento térmico a vácuo

O tratamento térmico é um processo básico importante para melhorar o desempenho, a confiabilidade e a vida útil de peças mecânicas. O tratamento térmico pode maximizar a exploração e o potencial dos materiais metálicos, fazendo com que as peças mecânicas atendam plenamente aos requisitos de desempenho e vida útil sob diversas condições de operação. As vantagens do tratamento térmico a vácuo são ausência de oxidação, ausência de descarbonetação e ausência de poluição; superfície limpa, pequena distorção; excelentes propriedades mecânicas abrangentes; ampla aplicação; alta automação; alta eficiência produtiva, qualidade do produto estável e economia de energia. O tratamento térmico a vácuo pode ser amplamente utilizado em campos como recozimento, normalização, têmpera a óleo (ou gás), têmpera a gás de alta pressão (alta vazão), cementação a vácuo, sinterização a vácuo e brasagem a vácuo.

As características do processo de tratamento térmico a vácuo são desgaseificação a vácuo, efeito de desengorduramento a vácuo, efeito de purificação a vácuo e efeito de proteção a vácuo.

Desgaseificação do vácuo: peças de aço no processo de aquecimento a vácuo reduzem a pressão do forno, ou seja, aumentam o grau de vácuo; os gases residuais (H, N, CO, etc.) no aço serão eliminados (desgaseificação), melhorando assim as propriedades mecânicas das peças de aço. Após a têmpera a vácuo, peças de moldes apresentam melhoria na plasticidade e na tenacidade ao impacto, prolongando consequentemente a vida útil.

Efeito da desengorduragem a vácuo: o forno de desengorduragem a vácuo tem sido amplamente utilizado na folha metálica, trefilação e tratamento de desengorduragem de peças metálicas com malha de pequenos orifícios. Como a graxa aderida a esses objetos pertence ao grupo alifático comum, que é um composto de carbono, hidrogênio e oxigênio, sua pressão de vapor é alta, e ao ser aquecido sob vácuo, ele se decompõe rapidamente em gases como vapor d'água, hidrogênio e dióxido de carbono, os quais são facilmente evaporados e extraídos pela bomba de Vácuo . No entanto, antes do tratamento térmico a vácuo, a peça ainda deve ser limpa e carregada no forno. Evite uma grande quantidade de graxa para não contaminar o forno e não contaminar a bomba de vácuo, evitando danificar o desempenho da bomba de vácuo.

Purificação a vácuo: a superfície metálica possui filme de óxido, ferrugem leve, nitretos, hidretos, etc.; ao ser aquecida sob vácuo, esses compostos são reduzidos, decompostos ou volatilizados e desaparecem, fazendo com que a peça adquira uma superfície lisa.

Proteção a vácuo: quando quase todos os metais são aquecidos em atmosfera oxidante, a superfície metálica se oxida e perde o brilho original; o aquecimento sob vácuo permite que o material metálico mantenha o brilho superficial original.

Suporte Técnico e Serviço Pós-venda

Não apenas fornecemos aos clientes equipamentos de excelente desempenho, mas também oferecemos um serviço pós-venda completo.

Ao mesmo tempo, fazemos os seguintes compromissos com nossos clientes:

Quando o equipamento sair da fábrica, fornecer peças sobressalentes e componentes correspondentes;

Durante o período de garantia, qualquer peça danificada dentro do escopo da garantia será reparada ou substituída gratuitamente;

Durante o período de garantia, se a falha do equipamento estiver fora do âmbito da garantia, será cobrado o custo de reparo ou substituição;

Após o término do período de garantia, oferecemos serviço pós-venda pago, porém com condições preferenciais, e fornecimento de peças sobressalentes;

Assumimos a reforma geral e o fornecimento de peças sobressalentes para fornos a vácuo e equipamentos relacionados, oferecendo aos clientes serviços profissionais de manutenção e peças sobressalentes com qualidade confiável e preço justo;

Quando você apresentar um pedido de serviço pós-venda, responderemos em até 2 horas e, se necessário, poderemos chegar à fábrica do cliente em até 12 horas;

Oferecer uma forma mais rápida de acordo com a situação real dos usuários.

A seleção do forno a vácuo envolve principalmente a estrutura do forno, o tamanho da área de aquecimento efetiva, a velocidade de bombeamento da bomba de vácuo e a seleção do material da câmara de aquecimento. Por meio da faixa de vácuo do produto, tratamento térmico do material e outros fatores, escolhe-se o equipamento mais adequado.

1. Seleção da zona de aquecimento efetiva

O tamanho do forno a vácuo pode ser definido de acordo com o tamanho, forma e capacidade de carga única do produto para tratamento térmico. O forno a vácuo é dividido em modelos horizontais (câmara simples, câmara dupla, estrutura de múltiplas câmaras) e verticais (para peças esbeltas suspensas ou tratamento térmico de peças planas). Devido à estrutura e custo, o modelo horizontal de câmara simples é o forno mais comumente utilizado para tratamento térmico a vácuo. Já o forno vertical, por possuir sistema de transmissão com elevação na configuração, tem um custo de aquisição ligeiramente superior. O tamanho da área efetiva dos fornos horizontais comumente utilizados é o seguinte:

Dimensões do forno |

Área útil recomendada (mm) |

Tipo experimental, forno a vácuo pequeno |

300x200x200 450x300x300 |

Forno a vácuo médio |

600x400x400 700 x 500 x 500 900 x 600 x 600 1200 x 600 x 600 |

Forno de vácuo grande |

1200 x 800 x 800 1500 x 800 x 800 2100 x 800 x 800 4000 x 1200 x 1200 |

Forno a vácuo gigante |

6000 x 1300 x 1300 9000 x 1550 x 1830 |

O vácuo de trabalho deve ser selecionado de acordo com o material e a temperatura de aquecimento. Primeiro, deve ser atendido o vácuo de trabalho necessário para aquecimento sem oxidação, e depois devem ser considerados de forma abrangente o brilho da superfície, desgaseificação e evaporação dos elementos da liga. Recomenda-se o seguinte vácuo de trabalho para materiais comumente utilizados:

Tratamento térmico a vácuo |

Vácuo de trabalho recomendado |

Ligação a Vácuo |

Vácuo de trabalho recomendado |

Aço (aço ferramenta-liga, aço estrutural, aço para rolamentos) |

1–10⁻¹Pa |

Produtos de alumínio |

10⁻³Pa |

Aço liga contendo Cr, Ni, Si, etc |

10Pa |

Produtos à base de cobre |

10⁻¹–10⁻²Pa |

Aço inoxidável, superliga, base de ferro, níquel e cobalto |

10⁻²–10⁻³Pa |

Produtos à base de níquel |

10⁻²–10⁻³Pa |

Ligação de titânio |

10⁻³Pa |

Produto de liga multicomponente |

10⁻¹–10⁻³Pa |

De aço inoxidável |

133–13,3Pa |

Revenimento de aço rápido |

1,3–10⁻² |

3. Seleção do material da carcaça do forno

A carcaça do forno a vácuo é o espaço de trabalho de um recipiente selado, sendo também a base para a instalação dos componentes do forno. A carcaça do forno possui recipiente de dupla parede com resfriamento por água, devendo ter resistência mecânica e estabilidade suficientes para evitar deformação e danos sob ação de forças e calor. Quanto ao material da carcaça, divide-se em material totalmente em aço carbono e material com parede interna em aço inoxidável, enquanto os demais são em aço carbono.

4. Seleção do material de aquecimento e isolamento térmico

O equipamento pode escolher diferentes elementos de aquecimento e camadas de isolamento térmico conforme diferentes temperaturas de operação. Os materiais comumente usados para elementos de aquecimento são aço resistente ao calor (Cr20Ni80), grafite de alta pureza, molibdênio e ligas, etc. A faixa de temperatura é a seguinte. Além da seleção dos materiais acima, é necessário considerar de forma abrangente o consumo de energia e a estabilidade durante uso prolongado.

Temperatura de Operação |

Seleção do Elemento de Aquecimento |

Seleção da Camada de Isolamento |

≤800℃ |

Liga de níquel-cromo de alta temperatura |

Aço inoxidável |

800℃–950℃ |

Liga de níquel-cromo de alta temperatura (Cr20Ni80) |

Aço resistente ao calor + aço inoxidável |

950℃–1100℃ |

Metal molibdênio ou aço resistente ao calor |

Aço resistente ao calor + feltro de grafite |

|

|

Metal molibdênio + aço inoxidável |

|

|

Metal molibdênio + feltro de grafite |

1100℃–1300℃ |

Ligação de molibdênio-lantânio |

Liga molibdênio-lantânio + aço inoxidável |

|

Grafite de alta pureza |

Feltro macio de grafite + feltro duro de grafite |

1300℃–1600℃ |

Ligação de molibdênio-lantânio |

Liga molibdênio-lantânio + aço inoxidável |

|

Grafite prensado isostaticamente |

Feltro macio de grafite + feltro duro de grafite |

|

Liga de tungstênio |

Liga de tungstênio + liga molibdênio-lantânio + aço inoxidável |

1600℃–2100℃ |

Grafite prensado isostaticamente |

Feltro macio de grafite + feltro duro de grafite |

|

Tantalio |

Tântalo + liga molibdênio-lantânio + aço inoxidável |