Le four de brasage sous vide à chambre unique ZLQ est principalement utilisé pour le brasage sous vide des intercoolers à air, des refroidisseurs d'huile, des radiateurs, des évaporateurs de climatisation, des condenseurs, des antennes réseau radar, des tubes guides d'ondes et divers échangeurs de chaleur à ailettes ou tubulaires pour la protection de l'environnement automobile produits . Il peut également être utilisé pour le brasage sous vide de plaques de refroidissement à eau en aluminium et de boîtiers de refroidissement par air pour composants électriques dans des industries telles que le train à grande vitesse et les véhicules à énergie nouvelle, ainsi que pour le brasage de produits de séparation. La chambre de chauffage du four de brasage sous vide en aluminium utilise un chauffage par ruban en Ni-Cr et une structure composite d'isolation thermique multicouche avec écran réflecteur en 1Cr18Ni9Ti ;

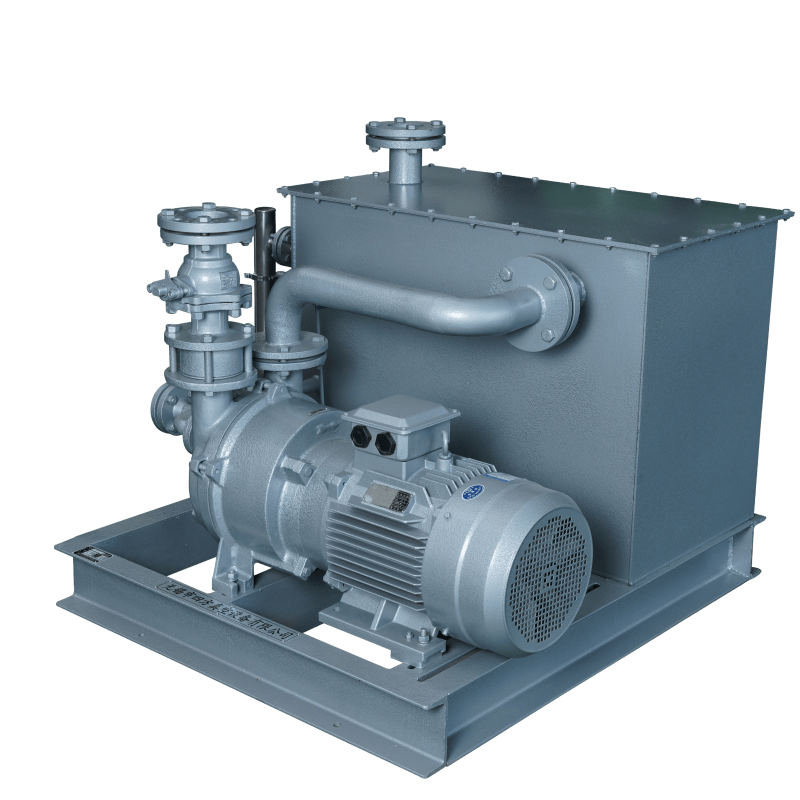

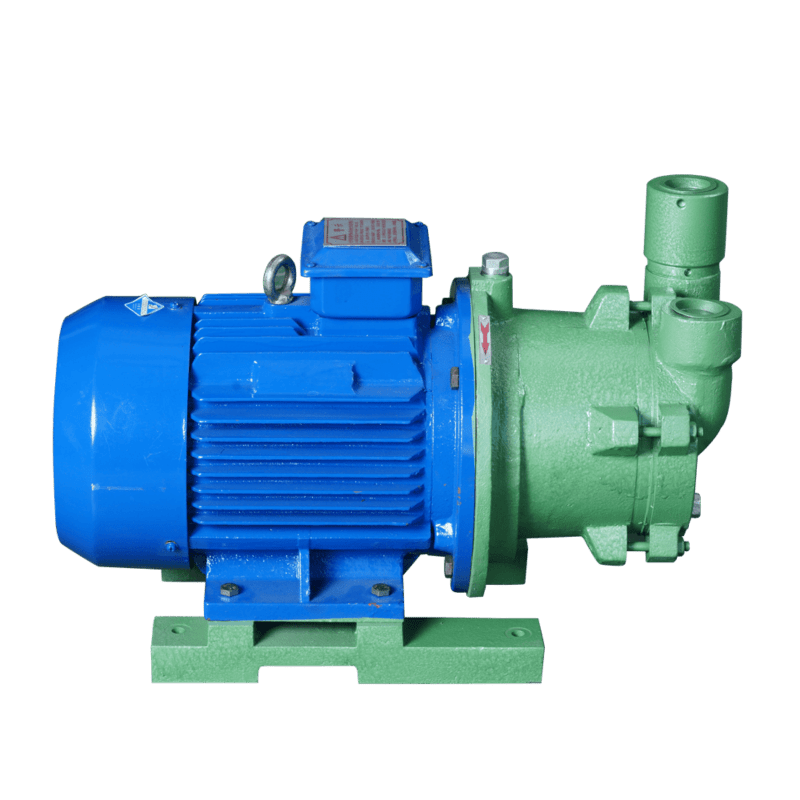

Le système sous vide est un système à vide élevé à trois étages composé d'une pompe à diffusion, d'une pompe Roots et d'une pompe mécanique de prévide.

Les fours de brasage aluminium sont tous des fours à pression négative, et un système de refroidissement par air à circulation externe peut également être installé selon les besoins du client.

La taille de la zone utile peut être personnalisée selon les besoins du client ;

| Four de brasage sous vide de l'aluminium ZLQ à une chambre |

| Modèle |

Zone utile (mm) |

Température maximale (℃) |

Puissance de chauffage (KW) |

Vide ultime (Pa) |

Pression de refroidissement par gaz (bar) |

| ZLQ-50 |

600x400x400 |

800 |

50 |

6x10-4 |

Pression négative |

| ZLQ-90 |

700x500x500 |

800 |

90 |

6x10-4 |

Pression négative |

| ZLQ-120 |

1200X600X600 |

800 |

120 |

6x10-4 |

Pression négative |

| ZLQ-300 |

2100x900x900 |

800 |

300 |

6x10-4 |

Pression négative |

| ZLQ-310 |

2100x900x1000 |

800 |

310 |

6x10-4 |

Pression négative |

| ZLQ-300 |

2600x800x800 |

800 |

300 |

6x10-4 |

Pression négative |

| ZLQ-450 |

2100x1200x900 |

800 |

450 |

6x10-4 |

Pression négative |

| ZLQ-460 |

2100x1100x1300 |

800 |

460 |

6x10-4 |

Pression négative |

| ZLQ-600 |

4000x1000x1050 |

800 |

600 |

6x10-4 |

Pression négative |

| ZLQ-750 |

6100x1200x1200 |

800 |

750 |

6x10-4 |

Pression négative |

| ZLQ-1000 |

6000x1300x1300 |

800 |

1000 |

6x10-4 |

Pression négative |

| ZLQ-2000 |

9000x1550x1830 |

800 |

2000 |

6x10-4 |

Pression négative |

Avantages et fonctions du traitement thermique sous vide

Le traitement thermique est un processus fondamental important permettant d'améliorer les performances, la fiabilité et la durée de vie des pièces mécaniques. Il permet de maximiser l'exploitation du potentiel des matériaux métalliques, afin que les composants mécaniques répondent pleinement aux exigences de performance et de durée de vie dans diverses conditions d'utilisation. Les avantages du traitement thermique sous vide sont l'absence d'oxydation, de décarburation et de pollution ; une surface propre, une faible distorsion ; d'excellentes propriétés mécaniques globales ; une large gamme d'applications ; un haut niveau d'automatisation ; une efficacité de production élevée, une qualité de produit stable et une consommation d'énergie réduite. Le traitement thermique sous vide peut être largement utilisé dans les domaines du recuit, du recuit, de la trempe à l'huile (ou au gaz), de la trempe gazeuse à haute pression (à débit élevé), de la cémentation sous vide, du frittage sous vide et du brasage sous vide.

Les caractéristiques du traitement thermique sous vide sont la dégazéification sous vide, l'effet de dégraissage sous vide, l'effet de purification sous vide et l'effet de protection sous vide.

Dégazéification sous vide : lors du chauffage sous vide des pièces en acier, la réduction de la pression dans l'enceinte, c'est-à-dire l'augmentation du degré de vide, provoque l'échappement des gaz résiduels (H, N, CO, etc.) contenus dans l'acier (dégazéification), améliorant ainsi les propriétés mécaniques des pièces en acier. Après trempe sous vide, la plasticité et la ténacité au choc des pièces d'outillage s'améliorent, ce qui prolonge leur durée de vie.

Effet de dégraissage sous vide : le four de dégraissage sous vide est largement utilisé dans le traitement de dégraissage précis des feuilles métalliques, des fils et des pièces métalliques présentant un maillage de petits trous. Étant donné que la graisse adhérente à ces objets appartient au groupe aliphatique ordinaire, composé de carbone, d'hydrogène et d'oxygène, sa pression de vapeur est élevée ; lorsqu'elle est chauffée sous vide, elle se décompose rapidement en gaz tels que la vapeur d'eau, l'hydrogène et le dioxyde de carbone, qui s'évaporent facilement et sont extraits par la pompe à vide . Toutefois, avant le traitement thermique sous vide, la pièce doit être nettoyée puis chargée dans le four. Évitez une quantité excessive de graisse afin de ne pas contaminer le four ni la pompe à vide, ce qui pourrait nuire aux performances de cette dernière.

Purification sous vide : la surface métallique présente un film d'oxyde, une légère rouille, des nitrures, des hydrures, etc. ; lorsqu'elle est chauffée sous vide, ces composés sont réduits, décomposés ou volatilisés et disparaissent, ce qui permet à la pièce d'obtenir une surface lisse.

Protection sous vide : lorsque presque tous les métaux sont chauffés dans une atmosphère oxydante, leur surface s'oxyde et perd l'éclat métallique d'origine ; le chauffage sous vide permet de conserver au matériau métallique sa brillance superficielle initiale.

Support technique et service après-vente

Nous fournissons non seulement à nos clients des équipements performants, mais aussi un service après-vente complet.

En même temps, nous nous engageons auprès de nos clients selon les points suivants :

Lorsque l'équipement quitte l'usine, fournir les pièces détachées et accessoires correspondants ;

Pendant la période de garantie, toute pièce endommagée dans le cadre de la garantie sera réparée ou remplacée gratuitement ;

Pendant la période d'assurance qualité, si la panne de l'équipement n'entre pas dans le cadre de la garantie, une réparation ou un remplacement payant sera effectué ;

Après l'expiration de la période de garantie, nous proposons un service après-vente payant mais préférentiel ainsi qu'un approvisionnement en pièces détachées ;

Assurer la révision générale et l'approvisionnement en pièces détachées des fours à vide et des équipements associés, et offrir aux clients des services professionnels de maintenance ainsi que des pièces détachées de qualité fiable à prix raisonnable ;

Lorsque vous formulez une demande de service après-vente, nous répondrons dans les 2 heures et, si nécessaire, nous pouvons arriver dans l'usine du client dans les 12 heures ;

Proposer un mode d'intervention plus rapide selon la situation réelle des utilisateurs.

Le choix du four à vide concerne principalement la structure du four, la taille de la zone de chauffage efficace, la vitesse de pompage de la pompe à vide et le choix du matériau de la chambre de chauffage. En tenant compte de la plage de vide du produit, du traitement thermique du matériau et d'autres facteurs, il est ainsi possible de choisir l'équipement produit le plus adapté.

1. Sélection de la zone de chauffage efficace

La taille du four à vide peut être déterminée en fonction de la taille, de la forme et de la capacité d'un produit unique pour le traitement thermique. Le four à vide est divisé en fours horizontaux (structure monocellule, bicellule ou multicellule) et en fours verticaux (pour pièces longues et minces suspendues ou traitement thermique de pièces en plaques). En raison de leur structure et de leur coût, les fours horizontaux monocellules sont les plus couramment utilisés. Les fours à vide verticaux, qui nécessitent un système de levage et de transmission dans leur conception, ont un coût d'achat légèrement plus élevé. La taille courante de la zone efficace de nos fours à vide horizontaux est la suivante :

Dimensions du four |

Surface de travail efficace recommandée (mm) |

Type expérimental, petit four à vide |

300x200x200 450x300x300 |

Four à vide moyen |

600x400x400 700 x 500 x 500 900 x 600 x 600 1200 x 600 x 600 |

Grand four à vide |

1200 x 800 x 800 1500 x 800 x 800 2100 x 800 x 800 4000 x 1200 x 1200 |

Four à vide géant |

6000 x 1300 x 1300 9000 x 1550 x 1830 |

Le vide de fonctionnement doit être sélectionné en fonction du matériau et de la température de chauffage. Tout d'abord, il faut satisfaire au vide de fonctionnement requis pour un chauffage sans oxydation, puis prendre en compte de manière globale la brillance de surface, le dégazage et l'évaporation des éléments d'alliage. Le vide de fonctionnement recommandé pour les matériaux couramment utilisés est le suivant :

Traitement thermique sous vide |

Vide de fonctionnement recommandé |

Assemblage par soudage au vide |

Vide de fonctionnement recommandé |

Acier (acier outil allié, acier de construction, acier à roulement) |

1–10⁻¹Pa |

Produits en aluminium |

10⁻³Pa |

Acier allié contenant Cr, Ni, Si, etc. |

10Pa |

Produits à base de cuivre |

10⁻¹–10⁻²Pa |

Acier inoxydable, alliage résistant aux hautes températures, aciers à base de fer, nickel, cobalt |

10⁻²–10⁻³Pa |

Produits à base de nickel |

10⁻²–10⁻³Pa |

Alliages de titane |

10⁻³Pa |

Produit en alliage multicomposant |

10⁻¹–10⁻³Pa |

Alliages de cuivre |

133–13,3Pa |

Revenu d'acier rapide |

1,3–10⁻² |

3. Sélection du matériau de la cuve

La cuve de four sous vide est l'espace de travail constitué d'un contenant étanche, et sert également de support pour l'installation des composants du four. La cuve, à double paroi avec refroidissement par eau, doit présenter une résistance mécanique et une stabilité suffisantes afin d'éviter toute déformation ou détérioration sous l'effet des contraintes mécaniques et thermiques. Selon le matériau utilisé, la cuve peut être entièrement en acier au carbone, ou avoir une paroi intérieure en acier inoxydable tandis que les autres parties sont en acier au carbone.

4. Sélection du matériau de chauffage et d'isolation thermique

L'équipement peut choisir différents éléments chauffants et couches d'isolation thermique selon les différentes températures de fonctionnement. Les matériaux couramment utilisés pour les éléments chauffants sont l'acier résistant à la chaleur (Cr20Ni80), le graphite hautement pur, le molybdène et ses alliages, etc. La plage de température est la suivante. Outre le choix de ces matériaux, il est nécessaire de prendre en compte de manière globale la consommation d'énergie et la stabilité lors d'une utilisation prolongée.

Température de fonctionnement |

Sélection de l'élément chauffant |

Sélection de la couche d'isolation |

≤800℃ |

Alliage nickel-chrome haute température |

L'acier inoxydable |

800℃–950℃ |

Alliage nickel-chrome haute température (Cr20Ni80) |

Acier résistant à la chaleur + acier inoxydable |

950℃–1100℃ |

Métal molybdène ou acier résistant à la chaleur |

Acier résistant à la chaleur + feutre de graphite |

|

|

Métal molybdène + acier inoxydable |

|

|

Métal molybdène + feutre de graphite |

1100℃–1300℃ |

Alliage molybdène-lanthane |

Alliage de molybdène-lanthane + acier inoxydable |

|

Graphite de haute pureté |

Feutre souple en graphite + feutre dur en graphite |

1300℃–1600℃ |

Alliage molybdène-lanthane |

Alliage de molybdène-lanthane + acier inoxydable |

|

Graphite pressé isostatiquement |

Feutre souple en graphite + feutre dur en graphite |

|

Alliage de tungstène |

Alliage de tungstène + alliage de molybdène-lanthane + acier inoxydable |

1600℃–2100℃ |

Graphite pressé isostatiquement |

Feutre souple en graphite + feutre dur en graphite |

|

Tantale |

Tantale + alliage de molybdène-lanthane + acier inoxydable |